Надежность любой системы зависит от надежности самого слабого звена системы. Сварные соединения стальных труб надежные и используются в большинстве случаев. Но возникают ситуации, при которых использование сварного соединения невозможно. Подключения различных фитингов, обеспечения разборного соединения, возможности профилактики и ремонта трубной арматуры а также рабочих узлов агрегатов, соединения разнородных труб: чугун-пластик, чугун-сталь, сталь-пластик, сталь-асбестоцемент, пластик-асбестоцемент и решения еще множества технологических задач. Обеспечить надежность и долговечность эксплуатации таких соединений должно фланцевое соединение. В общем конструкция фланцев предусматривает пару фланцев и уплотнительную прокладку и кольца, соединенные болтами или шпильками.

Для унификации продукции и возможности использования данной продукции в различных странах мира без проведения дополнительной обработки введена четкая классификация фланцевых соединений. Иногда один и тот же фланец в различных классификациях будет иметь различные обозначения.

Основные классификации, использованные в мире:

ГОСТ – стандарт принятый в СССР, и действующие на постсоветском пространстве;

DIN – немецкий стандарт действующий в Европе;

ANSI/ASME – американский стандарт действующий в США, Японии и в Австралии.

Существуют таблицы перевода стандартов, в которых указаны, какому стандарту отвечает тот или иной фланец.

Для изготовления фланцев используют различные материалы:

чугун;

ковкий чугун;

углеродистые стали;

нержавеющие стали;

легированные стали;

полипропилен.

Полипропиленовые фланцы получили свое распространение в последние десятилетие. В основном используются для монтажа безнапорных систем, соединения ПЭ трубы с металлической, присоединения трубной арматуры, на которой установлено фланцевое крепление. Изготовляют такие фланцы, как и металлические, литьем или штамповкой.

Разделяют фланцы и по типам:

плоские(ГОСТ 12820-81);

воротниковые(ГОСТ 12821-81);

свободные фланцы на приварном кольце(ГОСТ 12822-80);

фланцы для сосудов и аппаратов(ГОСТ 28759.2-90);

кольцевая заглушка(ГОСТ 12836-80).

Допускается изготовление квадратных фланцев, которые имеют минимум 4 отверстия под болты или шпильки. Использовать такие фланцы можно на системах с максимальным давлением не более 4,0МПа.

Согласно номенклатуре и соответственно ГОСТ 12815-80 фланцы арматуры и соединительных частей трубопроводов имеют девять основных исполнений уплотнительной поверхности:

исп. 1 - с соединительным выступом, самое распространенное исполнение фланцев, имеет специальный соединительный выступ в форме фаски под углом 45°

исп. 2 - похож по исполнению с предыдущей моделью, только соединительный выступ идет под углом 90°;

исп. 3 - с впадиной с внутренней стороны и выступ с наружной под углом 45°;

исп. 4 - с шипом;

исп. 5 - с пазом в виде кольцевой выборки;

исп. 6 - под линзовую прокладку, с внутренней стороны выбрана фаска;

исп. 7 - под прокладку овального сечения, кольцевая выборка в форме с торцевой стороны;

исп. 8 - с шипом под фторопластовую прокладку;

исп. 9 - с пазом под фторопластовую прокладку.

Для фланцев сосудов и аппаратов имеются свои требования к исполнению, обозначенные в ГОСТ 28759.2-90, а для плоских приварных фланцев – в ГОСТ 28759.390

Конструктивные особенности фланцев

Фланцы, как любая трубная или запорная арматура, обладают несколькими конструктивными особенностями. При выборе и расшифровки обозначения фланцев эти особенности необходимо обязательно знать.

Условный проход

Условный проход фланца является внутренним диаметром трубы, фасонной части или запорной арматуры, на которую приваривается фланец. Он принимается исходя только из условного прохода трубы.

Для плоских приварных фланцев с условным проходом 100, 125, 150 в зависимости от исполнения указывается буква (А,Б,В) – от нее зависит внешний диаметр трубы, если буква не указана, считается по умолчанию буква А.

Все геометрические размеры фланца буду зависеть от условного прохода. Один и тот же фланец с одинаковым условным проходом может быть изготовлен двумя способами – ряд1 и ряд2. Они отличаются разными межосевыми расстояниями между присоединительными отверстиями, а также в некоторых случаях разными диаметрами соединительных отверстий. По умолчанию фланцы изготовляют по ряду 2.

Давление

Важным свойством фланцевого соединения это возможность удерживать давление системы без протечек и разрушения системы. Этот показатель обозначается как условное давление. Показатель условного давления зависит от геометрических размеров фланца, материала изготовления, исполнения, уплотнительной прокладки.

Важно: При заказе фланцев следует помнить, что существуют разные размерности давления: в кгс/см2, Па(МПа), атм., бар. Поэтому необходимо точно указывать, на какое давление должно быть рассчитано данное изделие.

Температура

Рабочая температура жидкости станет температурой фланца, следует учесть, что параметры давления и температуры взаимозависимы. При увеличении температуры максимальное давление, под которым работает фланцевое соединение, будет падать. Зависимость можно выразить линейной интерполяцией. Зависимости между рабочей температурой и давление для каждого фланца приведены в специальных таблицах и ГОСТах.

Обозначение фланцев

Каждый из видов фланцев имеет свое специфическое обозначение, рассмотрим каждый из них.

Плоские приварные фланцы

Разберем на примере обозначение плоских приварных фланцев:

Фланец 1-65-25 09Г2С ГОСТ 12821-80

Фланец плоский приварной исполнения 1 с условным проходом(Ду) – 65мм, рассчитан на условное давление в 25кгс/см2 , изготовлен из стали 09Г2С в соответствии с ГОСТ 12821-80.

При выборе фланца под фторопластовую прокладку после цифры Ду, указывают букву Ф.

Воротниковые фланцы

Фланец 1-1000-100 ст. 12х18н10т ГОСТ 12821-80

Обозначает фланец исполнения 1, с условным проходом 1000, рассчитан под давление 100кгс/см2, изготовлен из стали 12х18н10т, которая является конструкционной нержавеющей сталью.

Для квадратных фланцев дополнительно в названии указывают – фланец квадратный.

Также как и в плоских фланцах при использовании фторопластовой прокладки указывают букву Ф.

Свободные фланцы на приварном кольце

Обозначение свободных фланцев как и плоских фланцев немного отличается. Поскольку в данном изделии используется приварное кольцо, то к обозначению фланца идет еще обозначение кольца, например:

Фланец 50-6 СТ20 ГОСТ 12822-80

Кольцо 1-50-6 СТ 35 ГОСТ 12822-80

Здесь: 50 – условный проход, условное давление 6кгс/см2, фланец изготовлен из стали ст20, кольцо из стали ст35.

Для условного прохода 100, 125, 150 необходимо также указывать букву(А, Б, В), по умолчанию – А.

Прокладки для фланцевых соединений

Герметизация узла или соединения, находящегося под избыточным давлением, часто в агрессивной среде занимает важное место в расчете фланцевого соединения.

В зависимости от используемого вида фланца или иго конструктивного исполнения, давления, температуры, химических свойств среды, в качестве герметизирующих прокладок используются:

КЩ(7338-77) – резина техническая кислотощелочная;

МБ(7338-77) – резина маслобензостойкая;

Т(7338-77) – резина техническая теплостойкая;

ПОН(481-80) – паронит общего назначения;

ПМБ(481-80) – паронит маслобензостойкий;

Картон асбестовый;

Фторопласт-4.

Затяжка фланцевых соединений

Затяжка фланцевых соединений – ключевой момент монтажа фланца. Чтобы достичь максимальной герметизации, необходимо чтобы все детали были точными.

Подготовка элементов

Поверхности фланцев очисть и обезжирить, проверить на наличие царапин, впадин и вмятин. Осмотреть на наличие коррозии самого фланца и крепежных элементов – болтов и гаек. Удалить заусеницы с резьбы, предварительно также можно «прогнать» по резьбе каждый болт и гайку. Смажьте резьбу болта, или шпильки. Подготовьте и установите прокладку. Убедитесь в правильности ее установки, она должна лежать по центру.

Важно: Не используйте старые прокладки, если нет возможности заменить прокладку допускается установка нескольких старых прокладок.

Последовательность затяжки

Надежную и правильную фиксацию фланца обеспечит правильный порядок затяжки болтов. Для этого слегка затените первый болт, следующий болт выбираете с противоположной стороны, затяжка также провести слегка. Третий болт, который затягиваете, отстает от первого на четверть оборота(90°) или близкий к этому углу. Четвертый – напротив третьего. Последовательность продолжить пока не будут затянуты все болты. При затяжке фланцев с креплением на 4 болта используют технику – крест-накрест.

Момент затяжки

Чтобы получить максимально герметическое соединение, болты должны иметь необходимый момент затяжки. Напряжение от затяжки должно быть равномерно распределится по фланцу. Во время затяжки на болт действует растягивающие усилие противоположное усилию затяжки соединения. При избыточном усилии затяжки можно сорвать резьбу на болте или оборвать сам болт.

Для регулировки усилия затяжки используют разные техники затяжки:

гидравлической натяжной механизм;

гидравлический динамометрический ключ;

пневмогайковерт;

ручной динамометрический ключ.

В крайнем случае можно использовать затяжку от руки, но подобным способом лучше работать профессионалу.

В независимости от выбранного способа затяжки усилие, с которым затягиваются гайки, должны отвечать спецификации изделия.

После установки фланца и запуска системы в первые 24 часа работы возможна потеря момента затяжки до 10%. Это присуще любому болтовому соединению за счет вибрации, усадки прокладки, изменению температуры.

Через сутки-двое дополнительно провести затяжку резьбовых соединений к установленному моменту, согласно спецификации.

__________________________________________________В целях повышения надёжности резьбовых и фланцевых соединений необходимо применять современные методы инженерного проектирования. В этой статье рассматривается возможность упрощения довольно сложной задачи расчёта фланцевого болтового соединения.

Упрощение модели и задачи расчёта фланцевого болтового соединения

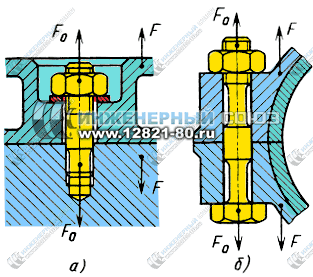

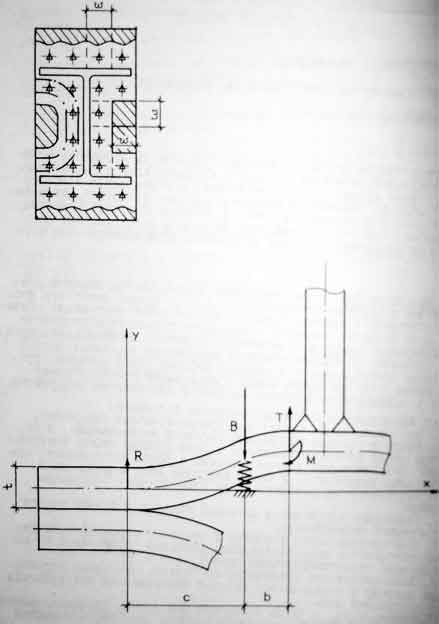

Рис. 1.

Болтовое соединение (а) и

его схематичное приближение (б)

для расчётов

В наиболее простом инженерном расчете групповое (многоболтовое) соединение (рис. 1, а) аппроксимируют набором (по числу ) конических втулок (рис. 1, б), связанных друг с другом абсолютно жёсткой, недеформируемой диафрагмой, имеющей в плане форму детали. Внешние нагрузки передаются втулкам от диафрагмы.

В основе описываемой модели расчёта лежит следующий факт: при затяжке максимальные нормальные напряжения (дефор-мации) действуют в точках соединяемых деталей, находящихся рядом с крепёжным отверстием во фланце (рис. 2, а), образуя так называемый конус давления (изображён на рисунке штриховыми линиями голубым цветом). Соединяемые детали или их части — фланцы - испытывают при этом в основном деформации сжатия, работая подобно стержням пере-менного сечения при осевом нагружении (рис. 2, б). Контакт деталей происходит по кольцевой площадке — основанию конуса давления.

Принимается, что под действием внешней нагрузки основная деформация также происходит в пределах описанного конуса давления, а площадь контакта (основания конуса) не зависит от нагрузки. Это позволяет обобщить модель расчётов затянутого соединения на случай одновременного воздействия 1) затяжки и 2) внешних нагрузок.

Одномерная стержневая модель реального соединения, доступная в работах Ретшера, Баха и др., всё же достаточно точна для , когда деформации изгиба соединяемых фланцевых деталей невелики, например, соединения корпусов станков, плит и станин с жёсткими основаниями. Результаты многочисленных исследований показывают, что описанная аппроксимация приемлема и для соединений с тонкими, податливыми при изгибе фланцами . В таком случае расчёт удовлетворительно соответствует эксперименту: 1) при достаточно больших напряжениях затяжки σ 0 = (0,5…0,7)×σ т, где σ т — предел текучести материала болта , и 2) такой внешней нагрузке, при которой стык раскрывается незначительно.

Задачи по расчёту соединения состоят в определении сил в болте и стягиваемых деталях при совместном действии силы затяжки и внешней осевой силы .

Расчёт соединения одной крепежной деталью (болтом или шпилькой)

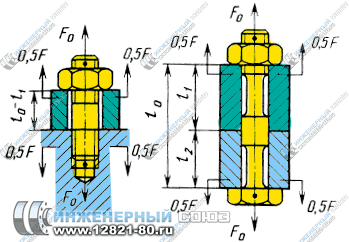

Рис. 3.

Схема действия сил в

затянутых резьбовых соединениях.

Рассмотрим соединение с одной крепёжной деталью (рис. 3, а), затянутое силой F 0 и затем нагруженное внешней силой F = F Σ / z (F Σ — полная сила, действующая на групповое соединение с количеством болтов (или ), равным z), и определим нагрузку, действующую на болт (шпильку), используя описанную выше схематизацию соединяемых деталей в виде втулок, скреплённых диафрагмой.

Чтобы решить задачу, притягиваемые детали заменим эквивалентными по податливости втулками, а внешнюю нагрузку приложим к верхнему и нижнему торцам втулок симметрично относительно оси болта (рис. 4). Сила F 0 изображена условно; она возникает за счёт предварительной деформации болта (шпильки) при затяжке.

Рис. 4.

Схемы расчёта усилий в резьбовых

соединениях фланцев болтами или шпильками

Уравнение равновесия одной из втулок примет вид

где F б — дополнительное усилие в болте, возникающее под дей-ствием внешней силы F . Усилие на стыке после приложения внеш-ней силы F обозначено F c .

Уравнение (1) содержит две неизвестные силы F б и F c . Для их определения следует учесть уравнение совместности перемещения фланцев и болта .

Если принять, что δ — дополнительное удлинение болта при действии внешней нагрузки, то полное усилие в болте

где λ б - осевая податливость болта или шпильки, соответствующая его удлинению под действием силы единичной величины; Δ б - удлинение болта при затяжке:

Укорочение втулок вследствие из-за совместности перемещений уменьшится на δ . Усилие на стыке после приложения внешней нагрузки:

где λ д - осевая податливость соединяемых втулок, она равна взаимному сближению опорных торцов при действии сжимающей силы единичной величины.

Первоначальное укорочение промежуточных деталей при за-тяжке

Из уравнений (1) — (5) получаем

Дополнительное усилие в болте от внешней нагрузки

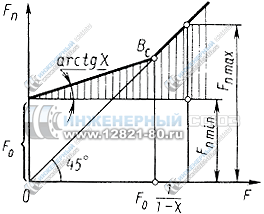

Рис. 5.

Зависимость усилия в

болте F

п от внешней нагрузки F

.

Таким образом, в затянутом болтовом соединении лишь часть внешней нагрузки, пропорциональная коэффициенту χ , воспринимается болтом. Другая часть внешней нагрузки, равная 1 - χ , уменьшает начальное сжатие деталей, т. е.

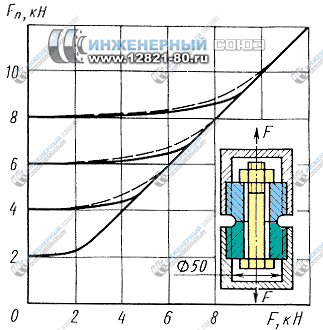

Зависимость полного усилия в болте (шпильке) от внешней нагрузки показана на рис. 5. Для соединения, эскиз которого приведён на рис. 6, экспериментально получены аналогичные зависимости. Сплошными линиями показаны кривые, соответствующие высоте неровностей профиля R z = 0,4...0,8 мкм на стыке втулок, штриховыми — то же при R z = 80...160 мкм.

Рис. 6.

Зависимость усилия в болте F

п от

внешней силы и усилия предварительной затяжки.

Равенство (11) справедливо до начала раскрытия стыка. Усилие на стыке после приложения внешней силы

| F с = F 0 - F д = F 0 - (1 - χ )F | (12) |

При F с = 0 стык раскроется (точка B с на рис. 5); при этом внешняя нагрузка

F p = F 0 / (1 - χ )

и полное усилие в болте

F п = F 0 + χ F p = F p .

Для предотвращения раскрытия стыка болт (или другое фланцевое крепёжное изделие) должен быть затянут с усилием

F 0 min ≥ (1 - χ )F.

Таким образом, минимальная сила затяжки фланцевого соединения определяется внешней нагрузкой и его конструкцией.

После раскрытия стыка внешняя нагрузка полностью пере-даётся на болт, что при переменном нагружении приводит к возникновению дополнительных напряжений ударного характера. Поэтому усилие затяжки следует назначать так, чтобы при задан-ной внешней нагрузке F стык оставался плотным.

где α б, t б и l б - коэффициент линейного расширения, температура и длин крепежного болта или шпильки; α б, t б и l б - то же для соединяемых .

Полная сила, действующая на болт в этом случае,

среднее напряжение цикла в этом случае

Список литературы

- Иосилевич Г. Б., Строганов Г. Б., Шарловский Ю. В. Затяжка и стопорение резьбовых соединений.. - М. : Машиностроение, 1985. - 224 c.

- Гоулд Д., Микич М. Площади контакта и распределение давлений в болтовых соединениях // Конструирование и технология машиностроения. 1972. №3... - С. 99.

- Ретшер Ф. Детали машин: в 2-х томах.. - М. : Госмашметиздат. 1933-1934г..

Получив доступ к данной странице, Вы автоматически принимаете

Введение

В настоящее время наиболее универсальными и удобными при монтаже стальных строительных конструкций являются болтовые соединения. Их применение позволяет получить исключительно высокую точность установки и исключить «человеческий фактор». Из болтовых соединений наиболее эффективными являются фланцевые соединения. Их использование в различных конструкциях существенно повышает производительность труда при монтаже и соответственно его скорость. Также фланцевые соединения крайне удобны при ремонте строительных конструкций, они позволяют быстро вычленить один элемент и заменить его другим.

До настоящего времени достаточно большое число ученых изучало фланцевые соединения и особенности их применения. Среди них можно отметить работу В.В. Каленова, В.М. Горпинченко, А.Г. Соскина, О.И. Ганиза, Глауберман В. Б. и др..

В основном вышеперечисленными учеными проводились работ по изучению прочностных характеристик фланцевых соединений. В результате исследований были разработаны рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций и глава 27 пособия по проектированию стальных конструкций (к СНиП II-23-81*). Пособие и рекомендации не распространяются на фланцевые соединения:

Воспринимающие знакопеременные нагрузки, а также многократно действующие подвижные, вибрационные или другого вида нагрузки с числом циклов свыше 10 5 при коэффициенте асимметрии напряжений в соединяемых элементах r = s min /s max ³ 0,8;

Эксплуатируемые в сильноагрессивной среде. К этим соединениям можно отнести фланцевые соединения подкрановых балок. Подкрановые балки можно отнести к элементам открытого профиля.

Глава 1. Прочность фланцевых соединений элементов открытого профиля

Вопрос прочность фланцевых соединений элементов открытого профиля изучался профессором Грудевым И. Д. .

Им была разработана полуэмпирическая методика рачета на прочность фланцевых соединений элементов отрытого профиля: двутавров, тавров, уголков. Четко сформулированы допущения, которые легли в основу решаемой задачи. Составлена замкнутая система уравнений, включающая несколько подгоночных параметров. Решение получено численно, а подгоночные параметры определены по данным эксперимента. Для удобства пользования методикой предложена аппроксимационная формула.

Определение прочности и долговечности фланцевых соединений элементов открытого профиля: двутавров, тавров и уголков, яаляется основным неразработанным вопросом. В данных соединениях деформации различных болтов существенно неодинаковы, т.к. фланец деформируется сложным образом и кроме того прочность самих болтов имеет статистический разброс и определяется функцией плотности вероятности разрушения.

В основу исследования положены следующие положения:

- Все болты имеют одинаковое предварительное натяжение.

- Болты в составе соединения работают неравномерно, и по характеру своей работы разделяются на две группы: болты внутренней зоны, расположенные в углах сечения и более нагруженные, отмеченные ниже индексом В, и болты наружной зоны с индексом Н.

- Наружная зона разбивается на элементарные Т-образные соединения.

- Последние описываются балочной моделью с учетом только геометрической нелинейности.

- Соотношение между усилиями в болтах внутренней и наружной зон описывается кусочно-линейной функцией, полученной путем аппроксимации экспериментальных данных.

- Если разрушение происходит по болтам, оно имеет вероятностную природу и определяется несущей способностью совокупности болтов внутренней зоны.

- Изгиб болта, наличие отверстий под болты, неравномерность предварительного натяжения, наличие внешних изгибающих моментов, приводит к необходимости введения подгоночных параметров.

Усилия, возникающие во фланцевом соединении в соответствии с балочной моделью описываются следующими соотношениями:

k – жесткость болта на растяжение с учетом контактных перемещений, — значение предварительного натяжения. Остальные обозначения приведены на рис. 1.

Безразмерные величины в зависимости от и параметра показаны на рис.2. Безразмерная жесткость болта может быть также представлена в виде

(2)

(2)

Причем параметр целесообразно оставить в качестве подгоночного, т.к. определить его теоретически не представляется возможным.

Отношение между усилиями в болтах наружной и внутренней зон зависит от безразмерного усилия , приложенного к фланцу и в пределах существующих конструкций слабо зависит от других параметров. Оно определяется по данным эксперимента.

Разрушение по болтам фланцевых соединений, работающих на растяжение, происходит, как показывает эксперимент, практически мгновенно, что говорит о лавинном характере разрушения болтов, причем лавина начинается обычно после разрушения первого болта, т.е. соединение работает по принципу наислабейшего элемента.

Анализ экспериментальных данных показывает, что к моменту разрушения разница между усилиями в болтах внутренней и наружной зон составляет в соответствии с около 20-30%, т.к. усилия в болтах наружной зоны не превосходят 37т. При этом они не могут дать заметного вклада в суммарную вероятность разрушения, поэтому последняя определяется исключительно прочностью более нагруженных болтов внутренней зоны, а болты наружной зоны разрываются на заключительной стадии лавинного разрушения. Для двутаврового сечения, а также для таврового с ребром, к внутренней зоне относятся четыре болта.

Глава 2. Напряженно-деформированное состояние фланцевых соединений

Инженером Соскиным А. Г. было проведено исследование напряженно-деформированного состояния фланцевых соединений элементов открытого профиля, воспринимающих статические растягивающие усилия с целью получения зависимости между толщиной фланцев и соотношением усилий, воспринимаемых болтами внутренней и наружной зон от действия внешней нагрузки.

Фланцевые соединения на высокопрочных болтах являются наиболее эффективными по сравнению с другими типами монтажных соединений элементов стальных строительных конструкций. Эффект достигается, главным образом, за счет практически полного использования несущей способности болтов на растяжение, что обеспечивает их минимальное количество в соединениях и, как следствие, существенно понижает затраты труда на монтаже конструкций. В этой связи, расчет болтов, основанный на допущениях, отражающих их действительное поведение, приобретает особое значение.

С точки зрения поведения болтов среди конструктивных форм фланцевых соединений растянутых элементов следует различать такие, в которых болты находятся в одинаковых условиях («элементарные» Т-образные соединения, ФС круглых и квадратных труб) и соединения, в которых условия работы болтов не одинаковы (фланцевые соединения элементов открытого профиля: парных и непарных уголков, тавров, двутавров и т.п.). Исследования показали, что поведение последних весьма сложно, характеризуется геометрической и физической нелинейностью.

С целью изучения закономерностей напряженно-деформированного состояния таких соединений были проведены испытания опытных образцов натурных фланцевых соединений (табл. 1):

— типовых стропильных ферм пролетом 24 метра с нижним поясом из парных равнополочных уголков 110х12, 125х8 и 140х12мм;

— широкополочные тавры 15Шт4;

Материал уголков, тавров, фаооиок, ребер жесткости и фланцев — стали с расчетным сопротивлением разрыву по пределу текучести от 225 до 400 МПа. Фланцы опытных образцов толщиной 20, 25 и 30 мм приваривали к соединяемым элементам без разделки кромок, вручнуюэлектродами типа Э50А по ГОСТ 9467-75. Болты высокопрочные М24 из стали 40Х «Селект» с нормативным сопротивлением разрыву 1100 МПа Опытные образцы испытывали на специальном стенде, позволяющим развивать растягивающие усилия в соединяемых элементах до 4000 кн. Измерение относительных деформаций проводили тензометрированием с использованием датчиков с базой 5, 10 и 20 мм. Все образцы доводили до разрушения, характер которого фиксировали.

Анализ экспериментальных данных показал, что распределение нормальных напряжений в сечениях соединяемых элементов, расположенных в непосредственной близости от фланцев, носит практически равномерный характер. Вместе с тем, усилия в болтах и изгибные напряжения на характерных участках фланцев испытанных соединений развиваются неравномерно.

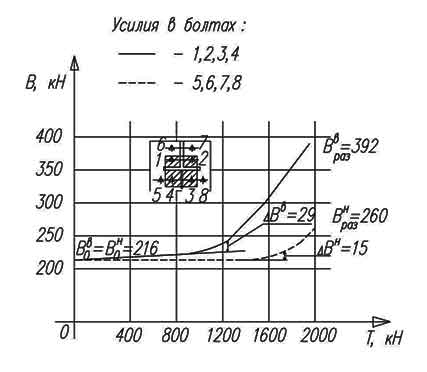

На рис. 3 представлена усредненная диаграмма усилий в болтах образца Т-4, типичная для опытных ФС с числом болтов 6 и более. Из диаграммы следует, что гораздо более интенсивный прирост усилий происходит в болтах №№ 1,2,3,4, расположенных на участках фланцев внутренней зоны – ВЗ (см. схему соединения — заштрихованная область) . Внешняя нагрузка раскрытия внутренней зоны фланцев Т Р в = 1236 кН, наружной зоны (НЗ) — Т Р Н = 1688 кН. Соответствующий прирост усилий в болтах ВЗ относительно усилия предварительного натяжения В о в = 216 кН составил ΔВ в = 29 кН. В момент разрушения соединения при Т раз = 1962 кН усилия в болтахВЗ В раз = 392 кН. Ддя болтов НЗ эти значения равны: В 0 = 216 кН, ΔВ н = 15 кН, В раз = 260 кН. Полученные экспериментально усилия в болтах, соответствующие им значения внешней нагрузки и данные о характере разрушения опытных ФС приведены в табл. 2, Из таблицы следует, что выявленная закономерность развития усилий в болтах Т-4 прослеживается и в других опытных соединениях.

Рис.3 Диаграмма усилий в болтах опытного соединения Т-4

Рис.3 Диаграмма усилий в болтах опытного соединения Т-4

Раскрытие фланцев ВЗ наступает раньше НЗ (Т Р в < Т Р Н), а усилия в болтах ВЗ — В в (после раскрытия фланцев) всегда больше В н. Причина этого заключается в различной жесткости внутренней и наружной зоны фланцев. Анализ напряженно-деформированного состояния показал, что изгибные напряжения во ВЗ фланцев развиваются заметно слабее, чем в НЗ, более жесткая на изгиб внутренняя зона фланцев передает на болты большую часть внешней нагрузки — Т в по сравнению с наружной, передающей на болты нагрузку Т н (Т = Т в + Т н). Но этой же причине рычажные усилия — R, действующие на болты ВЗ и НЗ также неодинаковы.

Отметим, что экспериментальные значения напряжений в опасных сечениях фланцев при толщине t ≥ 20мм и достижении в болтах расчетных усилий — В р, не превышали значений расчетных сопротивлений стали фланцев изгибу по пределу текучести.

Таблица 1. Геометрические параметры опытных соединений

|

Обозначение соединения |

Схема соединения |

Сечение (марка) профиля ммхмм |

Толщи- на флан- ца |

Катет сварно-го шва |

Толщина фасон-ки (ребра) |

|

|||||

|

|||||

|

|||||

|

|||||

Глава 3. Усталостная прочность фланцевых соединений растянутых элементов

Исследованиями усталостной прочности фланцевых соединений растянутых элементов конструкций занимались Каленов В. В., Соскин А. Г. и Евдокимов В. В. . Ими были представлены результаты экспериментальных исследований циклической долговечности монтажных фланцевых соединений элементов конструкций, воспринимающих циклически изменяющиеся, растягивающие нагрузки. Получены расчетные кривые усталости высокопрочных болтов и сварных соединений фланцев с профилем. Показано, что циклическую долговечность соединений следует определять по амплитуде номинальных напряжений. При этом, в качестве расчетного должно быть принято наименьшее значение долговечности, полученное для болтов, или сварных соединений с различными типами исполнения и дефектами швов.

В период эксплуатации фланцевые соединения воспринимают как статические, так и циклические воздействия.

В одной из первых работ, посвященных исследованию характеристик сопротивления усталости ФС, приведены результаты испытаний 12 двухбайтовых Т-образных соединений. Получены кривые усталости болтов А325 и А490, установленных с усилием предварительного натяжения То — (0,7 + 0,8) Tu., где Тu — разрушающее усилие болтов при растяжении. Сделан вывод о том, что высокая долговечность болтов может быть обеспечена высоким уровнем То, что при прочих равных условиях ведет к значительному уменьшению амплитуды переменных напряжений в болтах. Также приведены исследования усталостной долговечности высокопрочных болтов М22 типа F9T и FIIT, работающих в составе ФС. Опытные соединения испытывали сериями из 6+13 образцов с одинаковыми геометрическими характеристиками. Показано, что долговечность болтовой группы в значительной степени зависит от величины предварительного натяжения болтов. Следует отметить, что испытанные болты по механическим свойствам и химическому составу существенно отличаются от отечественных.

Для этих и других исследований характерно, что циклическую долговечность ФС в целом определяют, главным образом, сопротивлением усталости болтов. Вместе с тем, очевидно, что не менее опасным с точки зрения усталостного разрушения ФС являются сварные соединения фланцев с профилем.

В этой связи авторами исследования был выполнен комплекс исследований, целью которых являлось изучение закономерностей сопротивления усталости ФС элементов конструкций, воспринимающих циклические растягивающие нагрузки и разработка инженерной методики расчета ФС на усталость. Исследования предусматривали с одной стороны – построение расчетной кривой усталости для болтов, учтановленных с высоким уровнем предварительного натяжения В 0 = 0,9В р, с другой – построение построение расчетных кривых усталости для сварных соединений ФС с различными типами исполнения (бездефектными и с дефектами) швов, выполненных в соответствии с ГОСТ 5264-69, ГОСТ 14771-76, ГОСТ 8713-70 и СНиП 3.03.01-87 (с разделкой и без разделки кромок, с подрезом, с механической обработкой и т.д.).

На рис. 4 показаны подготовленные для испытания на усталость модели и натурные образцы опытных ФС (всего 6 серий). 1 серия – 12 одноболтовых ФС, вторая – 13 Т-образных двухболтовых ФС. Сварное соединение стенки с фланцем выполняли вручную, с разделкой кромок (угол фаски — 50°, притупление – 2мм) электродами марки УОНИ – 13/55 по ГОСТ 9467-75, третья серия – 7 образцов тавровых сварных соединений без разделки кромок, четвертая – то же с разделкой кромок. Пятая серия – 4 соединения крулых труб 168х8 мм, усиленных ребрами жесткости толщиной 10 мм. Фланцы толщиной 22 и 25 мм. Шестая серия – 6 ФС широкополочных тавров 150х96х13х10 мм с фланцами толщиной 25 мм. Материал фланцев и соединяемых элементов опытных образцов – стали с расчетным сопротивлением растяжению, сжатию, изгибу по пределу текучести от 225 до 400 МПа (09Г2С, 10Г2С1, 16Г2АФ) по ГОСТ 19282-73,

Рис.4. Схемы моделей и опытных образцов ФС.

ГОСТ 19281-73. Болты высокопрочные М24 из стали 40Х «Селект» с временным сопротивлению разрыву не менее 1100 МПа Сварка ручная. Расчетное сопротивление угловых сварных швов срезу по металлу шва 215 МПа. Измерение относительных деформаций (напряжений) в болтах при количестве циклов нагружения N=1,5,1000,10000 осуществляли тензометрированием.

На рис. 5 представлена зависимость между амплитудой номинальных упругих напряжений в болтах различных серий опытных соединений и их циклической долговечностью N. Для аналитического выражения расчетной кривой усталости по параметру среднего напряжения цикла = 727 МПа использовано уравнение Веллера . Полученное методами математической статистики уравнение нижней огибающей трехстандартного диапозона долговечности болтов ФС имеет вид

Средне-квадратическое отклонение по lg N равно 0, 256; коэффициент корреляции — 0,91. Как следует из графика, усталостное разрушение болтов, предварительно напряженных на усилие В 0 = (0,8+1,0) В р, происходит в области малоцикловой и ограниченней усталости в диапазоне от 10 4 до циклов нагружения. При этом, максимальные внешние нагрузки вызывают усилия в болтах приблизительно равные Вр.

Рис.5. Циклическая долговечность и кривые усталости высокопрочных болтов опытных соединений.

На рис.6 показаны экспериментальные точки, отражающие зависимость циклической долговечности сварных соединений опытных образцов различных серий с разделкой и без разделки кромок от эквивалентной амплитуды номинальных напряжений – в соединяемых элементах. Для определения использована зависимость С. В Серенсена

![]() (2)

(2)

Где — среднее напряжение цикла в соединяемых элементах;

— коэффициент чувствительности материала к асимметрии цикла нагружения. Для низколегированных сталей принят равным 0,25.

Рис.6. Циклическая долговечность и кривые усталости сварных соединений фланцев с профилем опытных образцов различных серий;

а — соединения с разделкой кромок, б – без разделки.

На этом же графике пунктирными линиями обозначены экспериментальные кривые усталости, а сплошными линиями – границы трехстандартного диапазона рассеивания возможных значений долговечности сварных соединений ФС. Нижние огибающие диапазонов приняты за расчетные кривые усталости (рис.7, кривые 2,4). Аналогичным образом на основе экспериментальных исследований получены расчетные кривые усталости №№1,3,5, математическое выражение которых имеет вид

На основе результатов исследований разработана инженерная методика расчета на усталость ФС элементов конструкций, воспринимающих циклические растягивающие нагрузки. Циклическую долговечность соединений исследуемых конструктивных форм следует определять как наименьшую из расчетных значений по болтам и сварным соединениям фланцев с профилем. Расчет рекомендуется проводить по амплитуде номинальных напряжений цикла с использованием представленных выше расчетных кривых усталости и уравнений (1)-(7).

Рис.7. Расчетные кривые усталости

сварных соединений фланцев с профилем;

1- с разделкой кромок и последующей

механической обработкой сварного шва;

2 — с разделкой и без обработки;

3 – то же с подрезом шва;

4 – без разделки кромок с необработанным швом.

5 – то же с подрезом шва.

Доктором технический наук В. В. Бирюлевым был рассмотрен вопрос конструирования и расчета балок с фланцевыми стыками .

Монтажные стыки как в обычных, так и в облегченных балках имеют три конструктивных решения - сварные (без накладок и с накладками), сдвигоустойчивые (с накладками на сдвигоустойчивых высокопрочных болтах), фланцевые (на высокопрочных болтах).

Сварные стыки без накладок наименее металлоемки, но требуют значительных затрат труда высококвалифицированных сварщиков. Кроме того, при сварке стыков в холодное время года необходимо проводить дополнительные мероприятия для обеспечения качества и надежности соединений.

Сдвигоустойчивые соединения менее трудоемки в изготовлении, не требуют высокой квалификации монтажников, проще выполняются при низких температурах, более надежны в работе при динамических и циклических нагрузках, так как не создают концентраций напряжений и остаточных температурных напряжений, как сварные швы.

Фланцевые соединения, в свою очередь, имеют ряд преимуществ по сравнению со сдвигоустойчивыми. Во фланцевых стыках уменьшается расход металла на соединение, в 3 … 3,5 раза снижается количество болтов (в сдвигоустойчивых соединениях болты ставятся с двух сторон и нагружены одинаково в сжатой и растянутой зонах, несущая способность на сдвиг меньше несущей способности на растяжение. Количество болтов в сжатой зоне во фланцевых соединениях может быть уменьшено, поскольку нормальных усилий они не передают, а только обеспечивают передачу поперечных сил за счет трения поверхностей фланцев. Основное количество болтов сосредоточено в зоне растянутого пояса, причем болты работают с большей отдачей, чем при сдвиге. Отсюда следует, что трудоемкость монтажа фланцевых соединений снижается в 3,5 … 4 раза. Кроме того, уменьшается трудоемкость изготовления балок, главным образом за счет резкого сокращения числа отверстий в стенке и поясах.

Болты во фланцевых стыках устанавливаются на одинаковом расстоянии или концентрируются в растянутой зоне у пояса. Толщина и ширина фланца в этом месте иногда увеличиваются, причем часть фланца в растянутой зоне выполняется из более прочной стали, а в сжатой малонагруженной растянутой зонах - из малоуглеродистой стали. При мощных поясах количество болтов с каждой стороны стенки в ряду доводится до 3 … 4 штук.

При расчете фланцевого соединения должна быть проверена прочность в четырех зонах - в высокопрочных болтах, во фланцах, в сварных швах, прикрепляющих фланцы, в основном сечении балок у сварных швов. Во фланцах проверяется прочность при их изгибе, а также при возможном поверхностном отрыве в околошовной зоне.

Весьма приближенный расчет фланцевого соединения в балках ведется из предположения, что усилия в болтах распределяются пропорционально расстоянию от точки приложения равнодействующей силы в сжатой зоне, например от центра сжатого пояса до болта. Тогда усилие в наиболее напряженном крайнем болте будет

где - расстояние до i-ro ряда и до крайнего ряда болтов; - количество болтов в i-м и крайнем ряду; m - число рядов.

Такое распределение усилий может быть только при очень толстых фланцах.

Действительная работа фланцев сложна. Если во фланце вырезать полоску, то ее можно представить как своеобразную балку, находящуюся под действием системы сил Pf, Nb, V. Сила Pf передается от балки (стенки или пояса) на фланец, Nb - это сила, которая возникает в болте после приложения внешней нагрузки. Силу V обычно называют рычажной. Это - равнодействующая, возникающая от совместного прижатия двух фланцев друг к другу; положение равнодействующей зависит от ряда факторов, в первую очередь от толщины фланцев.

Если представить себе, что фланец не деформируется, то под нагрузкой возникает изгибающий момент (у стенки или полки), равный Nbc. Наличие рычажной силы уменьшает величину этого момента, следовательно, требуемую толщину фланца. Влияние рычажной силы учитывается при расчете фланцевых соединений.

Имеется предложение использовать резервы несущей способности фланцевого соединения, если допустить развитие пластических деформаций в сечении балки и во фланцах и применить для их оценки метод предельного равновесия.

Определяемая толщина фланца в этом случае будет минимальной. К тому же развитие пластических деформаций во фланцах вызовет повышение прогиба балки, как свидетельствуют эксперименты, на 5… 15%. Поэтому до накопления дополнительных экспериментальных данных такой метод можно использовать для расчета фланцевых соединений лишь в малоответственных конструкциях.

Предполагается, что с деформируемой поверхности фланца на сечение балки, примыкающей к нему, передаются реактивные усилия, ограниченные в сжатой зоне сопротивлением металла балки Ru, а в растянутой зоне предельным усилием, необходимым для образования пластического механизма в расчетной полоске фланца. Принято, что полоска жестко защемлена по линии размещения болтов и эти полоски у стенки и полки балки работают независимо.

До начала расчета устанавливаются: размеры фланцев с учетом габаритов балок, диаметр высокопрочных болтов, минимальное количество болтов, необходимое для восприятия растягивающего усилия пояса двутавра. Болты размещаются на минимально возможных расстояниях от полок и стенок.

Алгоритм расчета представлен на рис. 8. Дополнительно к обозначениям на рис.8: - коэффициент нагруженности двутавра изгибающим моментом;

Литература

- Рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций. М. , ЦБНТИ Минмонтажспецстроя СССР, 1989, с. 53.

- Грудев И. Д. Прочность фланцевых соединений элементов открытого профиля. Болтовые и специальные монтажные соединения в стальных строительных конструкциях. Международный коллоквиум. – 1989. – Труды. Т.2 – С. 7-13.

- Фланцевые соединения. Расчет и проектирование. Бугов А. У. – Л. Машиностроение, 1975. – с. 191.

- Соскин А. Г. Особенности поведения и расчет болтов фланцевых соединений. Болтовые и специальные монтажные соединения в стальных строительных конструкциях. Международный коллоквиум. – 1989. – Труды. Т.2 – С. 24-31.

- Каленов В. В, Соскин А. Г., Евдокимов В. В. Исследования и расчет усталостной прочности фланцевых соединений растянутых элементов конструкций. Болтовые и специальные монтажные соединения в стальных строительных конструкциях. Международный коллоквиум. – 1989. – Труды. Т.2 – С. 41-17.

- Проектирование металлических конструкций: Спец.курс. Учебное пособие для вузов/ В. В. Бирюлев, И. И. Кошин, И. И. Крылов, А. В. Сильвестров. – Л.: Стройиздат, 1990 – 432 с.

Пожелай нам успехов — нажми Google+ !