När man bygger modeller är det ofta nödvändigt att använda faner av varierande tjocklek. Vanligtvis erforderlig tjocklek erhålls genom att slipa med en svamp med sandpapper limmat i änden, införd i chucken borrmaskin. Denna metod är den mest prisvärda, men den har ett antal nackdelar: låg produktivitet, oförmågan att bearbeta faner med en tjocklek på mindre än 0,5 mm, eftersom faneren dras ur händerna på grund av svampens rotation och går sönder, och slutligen är den största nackdelen den höga nivån av luftföroreningar med trädamm . Det är inte möjligt att behandla fler än tre eller fyra plattor även med andningsskydd.

Slipmaskinen jag designade, som arbetar efter principen mot fräsning, är fri från alla dessa brister. Den gjordes (förutom svetsarbete) i ettm. Det finns inga knappa delar eller material i dess design.

Alla maskinkomponenter är monterade på en bas, som är en parallellepiped med måtten 200x265x340 mm, svetsad från stålvinklar 40x40x4 mm. Dessutom är två fästen gjorda av kanal nr 8 svetsade till basen för att säkra trumlagerhusen.

Trumman (huvudkroppen) och dess remskiva är gjutna. Materialet som används är aluminiumlegering AL-25, av vilken bilmotorkolvar är gjorda. Kolvarna smälts i en muffelugn och sandgjuts sedan. Hålen i trumman för den roterande bultklämman av skinnet och motviktsbulten måste borras symmetriskt i förhållande till dess axel. Förresten, massan av den första (tillsammans med "spärren" spärren) och massan av den andra bör vara lika. Annars kommer vibrationer som ett resultat av obalansen att uppstå, vilket leder till för tidigt slitage av lagren och påverkar maskinens prestanda.

Lagerhusen är svetsade. Den slutliga storleken för lagren i husen borras efter svetsning. Trumman drivs i rotation med hjälp av en kilremsdrift från en elmotor med en effekt på minst 300 W, med ett antal varv per minut från tre till fem tusen, med ett ganska stort startmoment, eftersom trumman har ett ganska hyfsad massa, trots att den är gjord av aluminiumlegering. Kommutatorelektriska motorer uppfyller detta krav. Jag använde en motor från en elektrisk hushållspolerare på maskinen.

Grundläggande viktig i den design jag föreslår slipmaskinär närvaron av ett sugsystem för luft förorenad med sågspån och trädamm. Detta system gör maskinen miljövänlig och mer "bekväm" när du arbetar, eftersom det låter dig klara dig utan andningsskydd. För att suga ut sågspån används en centrifugalfläkt av fordonets inre värmesystem, som är installerad på den gängade änden av trumaxeln. Denna "dammsugare" har inte sämre prestanda än en hushållsenhet.

Fläkthuset fästs på lagerhuset med hjälp av vingskruvar, vilket gör att det snabbt kan tas bort när det blir nödvändigt att byta ut sliten hud. En tjock tygpåse placeras på utloppsröret för att samla upp sågspån. Fläkthusets sughål är anslutet till trumhusets hålrum med hjälp av ett rör. Röret limmas av glasfiber på ett skumämne som sedan smälts med aceton. Trumhöljets hålrum bildas av två koncentriska skal svetsade till ändflänsplattorna. Den inre kan svetsas med en intermittent söm, och den yttre måste svetsas med en kontinuerlig söm, för att undvika tryckförluster. Avståndet mellan skalen väljs från villkoret att arean av sugöppningen av fläkthuset är lika med arean av de två slitsarna som bildas av skalen. Sågspån som kastas ut av trumman under slipning sugs in i den främre slitsen och sågspån sugs in i den bakre slitsen, som fångas upp av sandpappret och kastas ut av trummans centrifugalkraft.

Trum- och remdriftshöljena och höljet på maskinbasen är gjorda av 1,5 mm tjock stålplåt. Trumaxeln är bearbetad av 30 stål, och de återstående delarna är bearbetade av 10 stål.

Operationen att fylla huden är enkel och ganska tydligt visas i figuren. Huden spänns med hjälp av en spärrhake placerad på den fyrkantiga delen av hudens vridande bultklämma och fixerad i ett av fem lägen.

Bordet är tillverkat av stålplåt 10 mm tjock och har måtten 180x350 mm. Dess arbetsyta ska vara plan, om möjligt slipad på en ytslip. Bordet, som är gångjärnsfästet, höjs och sänks med hjälp av en justerbult, vilket gör det möjligt att få faner med en tjocklek på 0,3 till 30 mm. Erforderlig storlek installeras med en linjal som skruvas fast i basen. Linjalen graderas med hjälp av mätstänger klämda mellan trumman och bordet.

Maskinens goda prestanda bevisas vältaligt av det faktum att det i en gång är möjligt att ta bort "spån" upp till 1,5 mm tjocka.

Skalningsmaskinen uppfanns i slutet av 1800-talet. Utan denna utrustning idag är det helt enkelt omöjligt att föreställa sig tillverkning av plywood och tillverkning av tändstickor. Under de senaste hundra åren har många konstruktioner och modifieringar av maskiner skapats, men principen har förblivit densamma: skära en tunn träremsa från korta stockar.

Men med många fördelar har traditionella skalmaskiner också allvarliga designnackdelar förknippade med behovet av att använda kammar som sticker in i ändarna på blocken och tvingar dem att rotera. Ofta vänder klossen i nävarna och ytterligare avskalning blir omöjlig. I regel uppstår detta på grund av hjärtröta, vilket är särskilt vanligt i aspstockar. Som ett resultat erhålls de så kallade skruvarna - block med stor diameter, olämpliga för vidare bearbetning på en skalmaskin.

En annan nackdel med den traditionella skalningstekniken är förlusten av trä i form av skalrester, de så kallade pennorna. Diametern på "pennan" beror på diametern på maskinens interna kammar och längden på blocket. Med en blocklängd på 1,6 m är diametern på "pennan" vanligtvis 75 mm och med en längd på 2,5 m - upp till 100 mm. Vedförluster står för 10-12 % av blockets volym.

Ris. 1. Schema för en spindellös skalmaskin

Önskan att bli av med dessa brister ledde utrustningsdesigner till idén om en spindellös skalningsmaskin. För första gången implementerades troligen denna idé av företaget Raute (Finland) redan på 1990-talet (bild 1) i maskiner för att skala stockar med en maximal diameter på 400 mm och en längd på 1,7 och 2,8 m.

Rotationen av blocken i maskinen utfördes av drivande räfflade rullar placerade i en vinkel på 120° mot varandra. Den övre rullen fungerade samtidigt som en trycklinjal, och de nedre rörde sig linjärt när blockets diameter minskade. Varje vält är utrustad med en individuell hydraulisk drivning. Under skalningsprocessen roterades knivstödet något i förhållande till blocket, vilket gav optimala parametrar för att skala blocket upp till en penndiameter på 50 mm. Axlarnas läge, fanertjocklek och skärvinkel styrdes av en mikrodator. Blockets diameter mättes innan det matades in i maskinen för att bestämma spelet mellan axlarna.

Av någon anledning har tekniken för spindellös fanerpeeling inte utvecklats i Europa, utan har blivit utbredd i asiatiska länder. I Sydostasien använder många företag spindellös peeling av fina råvaror och peeling av pennor. Typiskt består en skalningslinje av en barkningsmaskin, en spindellös skalningsmaskin med roterande saxar.

Ris. 2. Fanerskalningslinje RD2800 Raute

I barknings- och rundningsmaskinen spänns blocket fast av tre drivtandade rullar och drivs i rotation. En kniv, som liknar en skalkniv, tar bort bark och ojämnheter och ger blocket en cylindrisk form. Blockets initiala diameter är upp till 500 mm, efter avrundning är den inte mer än 360 mm.

Överföringstransportören jämnar ut stockarna och matar dem till en spindellös skalmaskin utrustad med tre fint räfflade drivrullar och en skalkniv. Blockets maximala diameter är 360 mm. Diametern på pennan är 30-40 mm beroende på maskinmodell. Tjockleken på den resulterande faneren är från 1,0 till 3,0 mm. Linjär skalningshastighet - 40 m/min. Efter skalning skickas faneren till en roterande sax, där den automatiskt skärs till formaterade ark.

Tekniken för att skala tunndimensionella stockar kommer att vara av intresse för ryska företag som måste arbeta under våra svåra förhållanden. Kinesiska skalmaskiner fungerar också i Ryssland, till exempel vid InvestForest-plywoodfabriken i staden Suslonger i Mari El-republiken, vid Ufa-plywoodfabriken och vid Satis-Mebel-fabriken nära Nizhny Novgorod.

Det senaste erbjudandet från Weihai Hanvy från Kina är HVPL1326-linjen med en barkningsmaskin och en spindellös skalningsmaskin med Siemens HXQ2700 CNC och elektronik från Scheider. Ny maskin för spindellös peeling är designad för bearbetning av churaks med en längd på 2,6 m och en maximal diameter på 500 mm. Blyertsdiameter - 40 mm, skalningshastighet - 40-100 m/min. Maskinen möjliggör ändring av knivens vinkel under avskalning, pneumatisk fastsättning av verktyget och automatisk justering av fanertjockleken.

Ris. 3. Spindellös skalmaskin D1700 G26 och dess driftschema

Raute övergav inte tanken på att skapa en spindellös skalningsmaskin och utvecklade linjerna RD1400, RD1700 (Fig. 3) och RD2800, som var och en innehåller fyra enheter med nödvändiga transportförbindelser: en barkningsmaskin, en skalningsmaskin , roterande sax och en vakuumfanerstaplare (Fig. 2).

Råmaterial (block av en given längd) matas till en tvärgående transportör med doseringsstopp. Under barknings- och avrundningsprocessen får stockarna den cylindriska formen som krävs för skalning och överförs till skalningsmaskinen med hjälp av en annan tvärgående transportör.

Ris. 4. Layout av skalningszonen med en tryckrulle

Maskinens kinematiska design har genomgått grundläggande förändringar i jämförelse med tidigare modeller. Churaken matas in i maskinen uppifrån och pressas sedan mot två fint räfflade drivrullar, som är monterade på ett enda stöd. I en barkningsmaskin är matningen av rullstödet hydraulisk och i en skalningsmaskin är den elektromekanisk. Den tredje rullen är placerad på ett stationärt stöd med en skalkniv och spelar rollen som en trycklinjal (fig. 4).

Churaken i maskinen är självcentrerad på tre punkter. När rullstödet matas fram pressas blocket mot knivstödet och faner skalas av. Tjockleken på faner ställs in från kontrollpanelen genom att ställa in gapet mellan kniven och tryckrullen under peeling, skärvinkeln ändras automatiskt för att säkerställa optimala skalningsparametrar (fig. 5).

Roterande saxar för att skära faner är installerade i kedjan bakom skalmaskinen. De skar den främre kanten av fanerremsan och skiljer formatfaneren från avfallet. Fanerskivans framkant detekteras med hjälp av fotoceller. Därefter styrs passagen av faner längs kedjan med hjälp av en pulskodare. Hackning utförs genom att rotera kniven ovanför den nedre gummivalsen. Det finns tre knivar installerade på knivskaftet. Autonom sensor igenkänningssystem styr start och stopp av fanerskärning.

Ris. 5. Ändring av kapvinkeln vid skalning av trä

Bakom saxen finns en utmatningstransportör med spetsanordning för att skära av bitar och icke-formatfaner från flödet. Igenkänning utförs med hjälp av fotoceller. Därefter styrs passagen av faner längs linjen med hjälp av en pulskodare.

Det finns tre knivar installerade på knivskaftet. Fanerskärning utförs genom att rotera en kniv ovanför den nedre gummivalsen. Den autonoma sensorn i igenkänningssystemet styr start och stopp av fanerkapningsprocessen.

Efter saxen finns en utmatningstransportör med en spetsanordning för att skära bitar och icke-formatfaner från flödet. Igenkänning utförs med hjälp av fotoceller installerade framför tippen. Storleksfanerskivor staplas på en hiss (grundmodellen kan ha en eller två lyft). Staplingshöjdskontrollen styrs av en fotocell. En hel stapel faner rullas ut ur staplaren med hjälp av en icke-driven rullbana. Under strecket finns en tvärtransportör av erforderlig längd för att ta bort avfall.

RauteLite-serien är designad för att skala stockar av mjuka och hårda stenar trä 3/4/5/6/8 fot lång (0,9-2,4 m) och 120-350 mm i diameter. Efter avrundning kan blockets diameter vara 80-300 mm, pennans diameter - 30-35 mm. Linjen kan producera högkvalitativ faner med en tjocklek på 1,2-2,2 mm med en tjockleksvariation på ±0,1 millimeter.

Det bör särskilt noteras att skalningslinjen inkluderar OPG-systemet (Optimum Peeling Geometry), med hjälp av vilket, genom servostyrning, synkronisering av rullmatningshastigheten, ändring av gapet mellan kniven och tryckrullen, och ändring av bakre vinkeln på kniven under skalningsprocessen uppnås. Detta system ger total kontroll över alla processparametrar - från början av skalningen till borttagning av pennan, vilket möjliggör hög stabilitet av fanertjocklek.

Sådana linjer kommer sannolikt inte att helt ersätta traditionella skalningsmaskiner, men de kan ockupera sin nisch i raden av utrustning för produktion av skalad faner från små råvaror och skalning av pennor. Enligt författarens beräkningar gör en minskning av penndiametern från 75 till 35 mm det möjligt att öka fanerutbytet med 7,6% (med en genomsnittlig blockdiameter på 240 mm), så denna teknik har goda möjligheter att skala pennor och spindlar.

När du utför denna uppgift är det inte längre nödvändigt att inkludera en barknings- och skalningsmaskin i linjen. Det var denna förkortade linje som Raute levererade till SVEZA Kostroma-anläggningen, och linjen lanserades i slutet av 2017.

Vladimir VOLYNSKY

Råvarorna för tillverkning av faner och plywood är stockar och deras sektioner (churaks) som uppfyller vissa dimensions- och kvalitetskrav.

För laminerad plywood används blocklängder från 0,8 till 3,2 m och för skivad faner - från 1,5 m och uppåt.

Mått tvärsnitt råvaror är inte av grundläggande betydelse. Den minsta tillåtna storleken bestäms av den ekonomiska genomförbarheten av att utveckla råvaror, och den högsta tillåtna storleken bestäms av storleken på utrustningen. Det är vanligt att använda råvaror med en diameter på 18 cm och över, för skivad faner - 22...26 cm och över.

Kvalitetskraven går ut på att begränsa både trädefekter (kvistar, onormal färgning och röta, sprickor, maskhål etc.) och formdefekter (främst krökning).

Följande träslag används:

- för tillverkning av laminerad plywood - björk, al, bok, lind, asp, tall, gran, ceder, gran, lärk;

- för tillverkning av trälaminerad plast - björk;

- för tillverkning av skivad faner - ek, bok, valnöt, lönn, ask, alm, kastanj, platan, sammet, äpple, päron, poppel, körsbär, vit akacia, björk, al.

Upphandling, leverans och lagring av råvaror (stockar) vid plywoodfabriker sker med metoder liknande de som redan diskuterats. Beredning av råvaror för fanerproduktion innebär kapning av stockar till stockar, hydrotermisk behandling och barkning.

1. Skär åsar i churaki

Det finns tre skärmetoder:

- med största massa,

- för högsta kvalitetsutbyte

- kombinerad.

Målet med den första metoden är att få stockar från varje ås med den största kubikkapaciteten, oavsett deras kvalitet. När man skär med den andra metoden är målet att erhålla högkvalitativ churaki, oavsett volymetriskt utbyte. Båda dessa metoder används inte i sin rena form. En kombinerad metod är att rekommendera, som bygger på att erhålla maximal massa med bibehållen högsta kvalitetsutbyte.

Tvärkapning av råmaterial består av två operationer, vanligtvis kombinerade i praktiken - att markera åsar och såga dem till stockar.

Märkning består i att bestämma kaplinjerna på åsen, med hänsyn tagen till att skära ut defekta ställen, för att erhålla det största antalet stockar av bästa kvalitet med minsta vedförlust.

Snittet måste göras med strikt observation av skärplanets vinkelräthet mot stammens axel och blockets korrekta längd.

Stockarna, beroende på storlek, sågas på cirkelsågmaskiner (TsPS-710 (Ryssland) (Fig. 1)) och pendelmaskiner (TsMZ, TsME-2, TsME-3K (Ryssland) (Fig. 2)), tvärsågsmaskiner med fram- och återgående rörelsesågar eller kedjesågar.

Ris. 1.

Ris. 2.

Det finns en "rävsvans"-maskin med en fram- och återgående sågrörelse, som används för att skära råmaterial med en diameter på 70 till 150 cm.

Den totala vedförlusten vid kapning av stockar till stockar är 1-3 %, beroende på träslag.

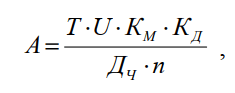

Produktiviteten för cirkelsågar i block per skift (A, block/cm) bestäms av formeln:

(1)

(1)

där T är skiftets varaktighet, min; U – sågmatningshastighet, m/min; К M – koefficient för datortidsanvändning; K D – arbetstidsutnyttjandefaktor; D H – blockdiameter, m; n – genomsnittligt antal snitt per block.

Stockarna skärs till stockar med en tillägg längs längden för bearbetning.

För att erhålla plywood som mäter 1525x1525 mm förbereds ett block 1600 mm långt, det vill säga med ett tillägg på 75...80 mm.

2. Hydrotermisk behandling av trä

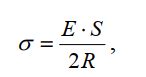

Under processen att skala och hyvla faner uppstår dragspänningar i den över fibrerna, vars storlek kan bestämmas med formeln σ, MPa):

(2)

(2)

där E är elasticitetsmodulen för faner över träfibrerna; S – fanertjocklek; R – blockradie.

Skärteknik betraktas som en process för att få ett tunt lager av trä, som måste vara tätt och slätt (inte ha sprickor).

Under skärprocessen böjs det borttagna skiktet och ändrar sin ursprungliga form, vilket leder till att sprickor är möjliga på den vänstra sträckta sidan av faneren.

För att undvika sprickor ökas träets deformerbarhet på konstgjord väg. För att göra detta utsätts churaki och vanches för hydrotermisk behandling (befuktning och uppvärmning).

Ju högre fukthalt träet har, desto större formbarhet. Torrt trä har betydande bräcklighet.

Uppvärmning av ved (till en viss gräns) ger fibrerna goda plastegenskaper. Höga temperaturer har en negativ effekt på fanerkvaliteten, eftersom på grund av den starka uppmjukningen av fibrerna under skärning uppstår en "hårighet" på ytan.

- Björk, bok, al – 20...30 o C,

- Lind, asp - 15...20 o C,

- Mahogny – 30...40 o C,

- Gran – 20 o C,

- Tall – 40 o C,

- Lärk – 50 o C,

- Aska – 50 o C.

Hydrotermisk behandling kan utföras genom uppvärmning i vatten: kokning eller ångning.

Kokning utförs i varmt eller varmt vatten i speciella pooler (öppna och stängda), utrustade med mekanismer för lastning och lossning av churak (fig. 3). Denna metod är enkel och kräver inte höga kostnader på sin organisation används den främst för peeling.

Ångkokning används främst vid tillverkning av skivad faner, när matlagning är oacceptabel på grund av förändringar i träets färg. Ångning utförs i autoklaver, ångkammare och gropar.

Hydrotermisk behandling före peeling kan utföras med mjuka och hårda lägen.

Mjuk - temperatur 35...40 o C, uppvärmningstid 2...3 dagar, hård - temperatur 70...80 o C, uppvärmningstid 2...15 timmar.

Ris. 3. 1 - ejektor; 2 – lasttransportör; 3 – åsförvaring; 4 - lock; 5 - grepp; 6 – avdelarskåp; 7 - vägg; 8 – knacka; 9 – mobil omlastare; 10 – lossningstransportör

Hydrotermisk behandling före hyvling utförs under längre tid: mättad ångtemperatur 120...130 o C, behandlingstid 4...10 timmar.

Varaktigheten av hydrotermisk behandling beror i allmänhet på blockets diameter, träslaget, värmemediets temperatur, träets initiala och slutliga temperatur.

3. Markering

Scarification– Att ta bort barken från stockarna före skalning skyddar skärverktyget från att mattas och skadas, minskar slitaget och ökar även skalningsmaskinens produktivitet.

Huvudkraven för barkningsprocessen är renhet och bevarande av splintvedsdelen av churakveden (endast bark och bast ska tas bort).

Råvaror avbarkas på olika typer av barkningsmaskiner (OK63-1F, OK80-1, 2OK63-1 (Ryssland), Valon Kone VK-26 (Finland)) eller på skalningsmaskiner med förenklad design.

Produktiviteten per timme för roterande barkningsmaskiner (A, m 3 / timme) bestäms av formeln:

, (3)

, (3)

där V är volymen av åsen av medelvärde d, m 3; K z – maskinens belastningsfaktor; L – nocklängd, m.

För barkning av lövträ och stort virke är ett handhållet elektrifierat fräsverktyg mest lämpligt. Rotationshastigheten för dess skärhuvud är 1500 min -1. Den maximala tjockleken på det borttagna lagret är 15 mm.

Peeling på peelingmaskiner utförs med linjalen indragen, det vill säga utan krympning. Den tillverkas på en skalmaskin speciellt avsedd för detta ändamål, och sedan överförs stockarna till andra skalmaskiner för bearbetning.

Med denna metod kombineras barkning med kapning till en cylinder. De resulterande fanerskivorna i partiell storlek skärs med hjälp av giljotinsaxar direkt vid maskinen. Fördelar denna metodär ytterligare urval av råvaror i form av bitar, mindre slitage (matthet) av kniven, ökad produktivitet av skalmaskiner. Nackdelen är det ökade utbytet av bitar när blocket återinförs i skalningsmaskinen.

Den andra metoden är att barkningsoperationen kombineras direkt med skalning på samma maskin, det vill säga att det avbarkade blocket inte tas bort. För att förhindra snabb mattning av kniven tvättas churakin noggrant i förväg.

4. Skalning av faner

Skalning av faner - detta är processen att skära trä, när en roterande rörelse överförs till blocket, och skärverktyg– translationell i riktningen för blockets rotationsaxel. Processen att få fram en tunn tejp liknar att linda upp en pappersrulle (fig. 4). Skärhastigheten är ett variabelt värde, eftersom antalet varv av blocket är konstant, och blockets diameter minskar under skalningsprocessen. Blocket kläms fast mellan maskinspindlarna genom att flytta dem axiellt. Spindlarnas rotationsrörelse erhålls från en elektrisk motor. Kniven är monterad på ett stöd, vars rörelse utförs med hjälp av en matningsmekanism. Den maximala längden på det bearbetade blocket (bredden på fanerremsan) beror på avståndet mellan klämbackarna. För moderna maskiner är det inom 500...5000 mm. Den största diametern på de bearbetade blocken beror på höjden på spindlarnas centrum ovanför bädden. I moderna maskiner är det 400...2000 mm.

Ris. 4.

Efter att ha skalat blocket blir avfall kvar i form av en cylinder, en så kallad penna, vars diameter beror på klämkäftarnas diameter. För att minska pennans diameter är kammarna teleskopiska. I början av skalningsprocessen kläms blocket med externa kammar med en diameter på 100...110 mm, och sedan i slutet av processen utförs fastspänningen med invändiga kammar med en diameter på 55... 65 mm.

Fanertjockleken är mängden knivmatning per spindelvarv. I de senaste maskinmodellerna kan tjockleksintervallet ligga inom 0,05...5 mm.

Vid fritt sågning av trä uppstår sprickor och ojämnheter på vänster sida av faneren mot blocket.

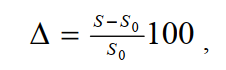

För att eliminera dem pressas faner med hjälp av en trycklinjal, som är installerad så att trycket som det skapar riktas genom skärkant kniv I det här fallet får gapet mellan kniven och linjalen inte vara mindre än den beräknade tjockleken på faneren. Graden av kompression (Δ, %) kan bestämmas med formeln:

, (4)

, (4)

där S är den uppskattade fanertjockleken, mm; S 0 – avstånd mellan kniv och trycklinjal, mm.

För att säkerställa den erforderliga kvaliteten på faner måste krympningsgraden hållas inom 10...30 % beroende på träslag, fanertjocklek och blocktemperatur.

När du skalar blocket urskiljs fyra zoner (bild 5):

Volymen av trä i varje zon kan karakteriseras av följande siffror: felzon - 20...23%; zon av långa bitar – 4…5%; fanerzon i full längd – 57...59%; penna zon – 15...17%.

Ris. 5. 1 – felzon, som är en konsekvens av blockets oregelbundna form; 2 – zon av långa bitar, som är en följd av felaktig installation av blocket mellan maskinspindlar 3 – zon av fullängdsfaner; 4 – penna zon

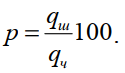

Vid skalning av trä på en maskin utrustad med en centreringsanordning kan det användbara utbytet (q, m 3) bestämmas med formeln:

(5)

(5)

där d h – blockdiameter, m; dк – pennans diameter, m; l h – blocklängd, m; Kv är utbyteskoefficienten för råfaner från blocket.

Volymen av kvarvarande block efter skalning (q h, m 3) bestäms av formeln:

(6)

(6)

Volymen av ett fel från ett block (Q, m3) bestäms av formeln:

(7)

(7)

där q h är blockets volym, m 3.

Fanerutbytet uttrycks i procent av blockets volym:

(8)

(8)

Styck faner formad i inledande skede peeling, används för tillverkning av plywoodkärnor i liten storlek eller plywoodkärnor i full storlek. Minsta längd på de valda bitarna är 0,8 m, minsta bredd är 0,13 m. Rätt organisation urval av delar ökar utbytet av faner med 4...4,5%. För närvarande är de mest använda peelingsmaskinerna märkena LU 17-4, LU 17-10, SL-800, SL-1600 (Ryssland) (Fig. 6); SF 2350 (Italien); Tokyo Pleetwood MK (Japan); MQW2314/35B2 (Kina).

Ris. 6.

Faneren som erhålls genom att skala ett block har formen av en remsa, vars bredd är lika med blockets längd, och längden beror på blockets diameter och fanerens tjocklek.

Vid utgången från skalningsmaskinen skärs fanerremsan i separata remsor, vars bredd bestäms av uttrycket:

![]() (9)

(9)

där V f – bredd färdigt ark plywood, mm; Δ 0 – tillägg för skärning (75…80) mm; Δ y – hänsyn till krympning beroende på träslag och plåtstorlek, mm.

5. Skärning av fanerremsorna

Skärning av fanerremsor utförs med sax olika typer(NF-18; NF-1803, SL-1700, APL från det finska företaget "Raute"), utrustad med en anordning för stapling av fanerskivor. Som regel är en skalmaskin och sax inbyggd i en halvautomatisk produktionslinje: skalning - skärning - fanerläggning (LUR 17-3 består av LU 17-4 och NF 18-3) (Fig. 7).

Ris. 7.

6. Fanertorkning

Vid limning bör faneren ha en fukthalt på 6...12%. Därför torkas faneren direkt efter att den lämnat peelingavdelningen.

På grund av den lilla tjockleken på faneren är spänningarna som uppstår i den obetydliga. Detta innebär att torkning kan utföras med strängare villkor än timmer.

Det finns följande metoder för att tillföra värme till den torkade faneren: ledning, konvektion, ledning-konvektion och strålning.

Med den ledande metoden överförs värme till materialet som torkas som ett resultat av dess kontakt med en uppvärmd kropp. Denna torkningsmetod används i så kallade "andningspressar". De öppnas med jämna mellanrum för att släppa ut ånga och används för närvarande praktiskt taget inte.

Med den konvektiva metoden utförs värmeöverföringen genom ett torkmedel: varmluft eller rökgas. Denna metod används i bandtorkar (en kammare i vilken luft cirkulerar). Faneren rör sig längs specialvävda trådband, som drivs av en speciell drivning. Temperaturen på torkmedlet är 60...120 o C, lufthastigheten är 0,9...1,1 m/s, torktiden är 20...90 minuter.

Med den ledande-konvektiva metoden överförs värme på två sätt samtidigt. Rulltorkar fungerar enligt denna princip - kammare, inuti vilka rullar är placerade i flera rader i höjdled.

Med strålningsmetoden fortplantar sig termisk energi genom mediet i form av elektromagnetiska svängningar i det infraröda området. IR-strålar kan värma upp träytan till ett djup av 1-2 mm. I praktiken används sändare med en temperatur på 130-250 °C.

De vanligaste idag är kombinerade torkaggregat, där huvudtypen av värmeöverföring är konvektion med andel kontaktvärme. Dessa är rulltorkar med ånga eller gasuppvärmning. Dessa är kontinuerliga torkar där fanerskivorna flyttas från våt till torr ände av ett system av drivna parade rullar. Enligt principen för cirkulation av torkmedlet finns torktumlare med längsgående, tvärgående cirkulation och med munstycksblästring vinkelrätt mot fanerskivornas plan.

Ångvalstorkar av SUR-typ (SUR-4, SUR-5 (Ryssland) (Fig. 9), "Raute" (Finland)) består av en lasthylla med drivrullar, åtta torksektioner, en kylsektion och en avlastningsdel hylla med fem platta hyllor Fanermatningen bildas med hjälp av rader av parade rullar som roterar i motsatta riktningar (fig. 8).

Ris. 8. 1 - fanerskivor; 2 – övre drivna rullar; 3 – nedre drivrullar; 4 – luftvärmare

Ångtorkar med munstycksblästring (SUR-8 (Ryssland), VMS "Raute" (Finland)) är en typ av ångtork. De skiljer sig genom att värme överförs till faner inte bara från externa värmare utan också från ytan på rör monterade i munstyckslådorna. Torkintensiteten i sådana torktumlare ökar, allt annat lika, 2-3 gånger jämfört med torkintensiteten i torktumlare med longitudinell och tvärgående luftcirkulation.

Ris. 9.

Gasoltorkar (SRG-25, SRG-25M, SRG-50 (Ryssland), YST-480 "Raute" (Finland)) skiljer sig från ångtorkar på mer hög temperatur torkmedel (250...300 o C) på grund av användningen av en blandning av rökgaser och luft. För detta ändamål är torktumlare utrustade med ugnar där fast, flytande eller gasbränsle förbränns, och rökgaser blandade med atmosfärisk luft tillförs direkt till torkningszonen. Därför har gastorkar inte värmare, och med samma ram blir det möjligt att göra åtta våningar istället för fem.

Bandtorkar (mesh) (ångvalstork SuShL) används främst för torkning av faner i form av ett kontinuerligt band och installeras i fanerskalning-torkning-skär-sorteringslinjen. Fördelen med denna metod är att fanerförlusterna under skärning och transport i torr form minskas med 3...5% och arbetskostnaderna minskas med 2...2,5 gånger.

Kontakttorkar är baserade på principen om värmeöverföring till faner genom kontakt med uppvärmda plattor. Torkar av denna typ inkluderar först och främst en andningspress (SUD-4, SUD-7 (Ryssland)).

En torktumlare med ett förskjutet rullarrangemang tar mindre produktionsutrymme och låter dig behålla produktiviteten med mindre arbetskraft.

Torkningstiden beror på torkmedlets temperatur, cirkulationshastigheten, tjockleken på faneren, träslaget, den initiala och slutliga fukthalten i faneren. Typiskt är temperaturen på torkmedlet i ångtorkar 80...150, i gastorkar - 160...300 o C; lufthastighet 1,7...2,5 m/s; Torktid 3…15 min.

Produktiviteten för rull- och bandtorkar (A, m 3 /skift) bestäms av formeln:

(10)

(10)

där m är antalet fanerskivor per 1 våning; n – antal våningar; L – torktumlarens totala arbetslängd, m; b – bredden på en torr fanerplåt; S – fanertjocklek, mm; T – torktumlarens drifttid i minuter; K p - koefficient som tar hänsyn till övergången från torkning av faner av en typ till en annan (K p = 0,9 - 1,0); Kz – torktumlarens fyllfaktor längs längden, (Kz = 0,96 – 0,98); K in – arbetstidsutnyttjandefaktor; Z 1 – varaktighet för passage av faner genom torktumlaren, min.

Efter torkning sorteras faneren.

7. Fanersortering

Faner sortering kan utföras direkt vid torkarna, på transportörer som flyttar faner till underjordiska platser, samt på särskilt avsedda områden. För att mekanisera driften av sorteringshögar av faner som kommer från torktumlare, utvecklades en torrfanersorterare SSh-3 med automatisk bedömning av fanerkvalitet med hjälp av fotosensorer och en inbyggd dator. Systemet upptäcker mörka fläckar på ett fanerark, bestämmer deras antal, storlek, yta och jämför resultatet med de standarder som finns tillgängliga i dess minne, på grundval av vilka det fattar beslut om att tilldela ett eller annat betyg.

Fanerkvaliteten kan ökas genom reparation. Operationen utförs på fanerreparationsmaskiner av märkena PSh, PSh - 2A, PSh-2AM (Fig. 10), etc. Reparationen består av att skära ut defekter från plåten och sätta in fläckar av friskt trä i deras ställe. Plåstret ska passa med en interferenspassning på 0,1–0,2 mm.

Ris. 10.

Det är lämpligt att sammanfoga fanerbitarna som bildas i början av skalningen till ark i full storlek med hjälp av skarvningsmetoden (med gummad tejp, limtråd). För att foga fanerlister används kantlimningsmaskiner RS-5, RS-7, RS-9, RSP-2 (Ryssland) etc.

Faner syftar på trämaterial, med formen tunna ark trä, vars tjocklek sträcker sig från 0,5-3,0 mm. Faner limmas vanligtvis på träpaneler eller fiberskivor, vilket ger materialet ett mer estetiskt och attraktivt utseende.

Schema för läggning och märkning av faner.

Varianter av faner

Faner är uppdelad i olika typer. Beroende på produktionsmetoden är materialet uppdelat i:

- skalad;

- sågade;

- hyvlat.

Typer av faner.

Beroende på utseendet delas faner in i följande typer:

- Naturlig. Detta material har formen av tunna ark av naturlig färg och struktur. Huvuduppgiften i produktionen av sådant material är att bevara träets naturlighet. Fördelarna med naturlig faner är dess miljövänlighet, bevarande unik struktur trä, attraktiv utseende. Produkter färdiga med materialet liknar produkter gjorda av massivt trä, men kostar en storleksordning lägre och vikten på strukturen är mindre.

- Färg. Vid tillverkning av färgad faner målas dess yta och behandlas med bets. Som ett resultat kommer materialet i ett brett spektrum av färger.

- Fin linje. Denna typ av material erhålls som ett resultat av rekonstruktionen av skalad faner erhållen från barrträ. Inledningsvis bildas block, från vilka faner av olika strukturer, mönster och färger därefter produceras. naturligt trä. Denna metod låter dig imitera värdefulla träslag när du gör material från billigare trä. Som ett resultat får faner ett mer estetiskt utseende och kostar mindre.

Faner har funnit tillämpning i tillverkningen olika mönster och produkter. Det mest populära materialet är för efterbehandling av dörrar, möbler och för tillverkning av plywood. Används också ganska ofta i produktionen av gitarrkroppar, när de utförs dekorativa verk. Dessutom används faner flitigt i biltrimning och interiörtrim.

Det är värt att notera att vissa tillverkare sparar på högkvalitativt lim och lack genom att använda föreningar av låg kvalitet. Allt detta påverkar avsevärt produktens miljövänlighet.

Relaterad artikel: Stereoskopisk 3D tapet, applikation för kök, sovrum och andra rum

Fanertillverkningsmetoder

Faner tillverkningsschema.

Som nämnts ovan delas faner in i tre typer enligt tillverkningsmetoden. Låt oss ta en närmare titt på dessa metoder för att producera material.

- Peeling metod. I det här fallet används speciellt förberett trä, och när det roteras med en speciell maskin tas det bort översta lagret. Vid tillverkning av faner med peelingmetoden används mjuka och hårda träslag. Med denna behandling skärs det översta lagret av spiralformigt. Resultatet är stora ark faner, men deras mönster är inte särskilt tydligt och ljust. Därför limmas avskalad faner oftast på plywood.

- Hyvlingsmetod. Med denna metod skärs det översta lagret av trä i tvär- eller längdriktningen. Att göra faner av denna typ endast av lövträ. Resultatet är ett materialark med ganska hög densitet med ett ljust och vackert mönster. Därför används skivad faner vid tillverkning av möbler och dörrar.

- Sågningsmetod. I detta fall erhålls faner genom att såga plåtar med minsta tjocklek. Materialet som erhålls med denna metod är det dyraste, eftersom produktionen producerar stort antal avfall.

När man tillverkar faner är det viktigt att vara uppmärksam på kvaliteten på själva träet. Trädet ska ha en rak stam med ett minimum antal kvistar och grenar. Den förberedda loggen inspekteras av en specialist och bestäms av honom för en eller annan bearbetningsmetod.

Fanering av en träbotten kallas även fanering. Fanering, som strängt taget fanering, innebär att limma tunna plattor av trä, faner, på en träbotten. Grunden är bord, dörrar, skåp, väggar och annat träytor. Vi kommer att berätta mer detaljerat om vilka typer av fanering som finns, varför du ska göra det och hur du gör det själv i den här artikeln.

Varför är möbler fanerade?

Faner är en tunn skiva av trä, vanligtvis av värdefulla arter. Faner används för att göra ett vanligt, billigt träd, i alla yttre utseenden, en värdefull, dyr art.

Som ett resultat är priset på fanerade möbler flera gånger lägre än för massivt trä av värdefulla arter. Och utseendet är praktiskt taget inte på något sätt sämre än det andra.

Förutom kostnadsfördelar ger användningen av faner stora designmöjligheter. Du kan också klistra över dem gamla möbler, och därigenom andas ett andra liv i den.

Vilka typer av fanering finns det?

Huvudtyperna av fanering eller fanering är tre typer. Nämligen varm, kall och membranfanering.

Det mesta tillgänglig metod, För hemmabruk, är en het faneringsmetod. Här limmas faneren på basen med ett lim.

De andra två typerna av fanering - kall och membran - kräver speciella maskiner och andra produktionsanläggningar. Så, kall fanering är att pressa faner på en bas. För detta ändamål används pressmaskiner eller skruvklämmor.

Membranfanering utförs på komplexa reliefytor. Och bygger på vakuumfogning av släta och strukturerade skivor och faner

Gör det själv-faneringsprocessen

Som vi sa tidigare, mest på ett tillgängligt sätt, för hemmabruk, är varm fanering. För att arbeta behöver du följande grundläggande material och verktyg från listan:

- Fanerad bas

- Träfanér

- Plywood kniv

- PVA lim

- Tomt pappersark

- Rull eller träblock, för fogning av faner

- Sandpapper

- Järn, ju tyngre desto bättre

- Fräs

Förarbete

Innan du börjar med fanering måste du först förbereda faneren. Faner är av naturligt ursprung, ofta rullat till rullar. Faneren kan också vara skev och så vidare.

För att ge faneren rätt position, fukta den med fuktat vatten, en svamp och placera den mellan två plywoodskivor. För att avlägsna överflödig fukt, placera omslagspapper mellan plywood och faner, på båda sidor av faner.

Oftast används hyvlad faner för efterbehandling av möbler. Dessa är smala men långa lakan. Bredden på skivad faner är som regel inte bredare än 30 centimeter.

Därför, efter att ha utjämnat och tagit bort överflödig fukt från ytan av faner, skär vi arken till önskad längd. Om du till exempel vill täcka ett bord, så ska faneret sticka ut något från underlagets kanter. Överskottet, i slutet av faneringsprocessen, kan skäras av eller slipas.

Skär förresten inte av faner med kniv eller sax. Faner kan spricka och skärs ojämnt med dessa enheter. Använd en plywoodkniv eller hyvel för att skära faner.

Limning av faner och bas

Applicera PVA-lim på faner och bas. Belägg basytan med basen. Det är bäst att belägga den med lim två gånger. Torka det första lagret av lim tills det nästan är helt torrt, så att limmet praktiskt taget slutar fastna. Torka det andra lagret tills det är klibbfritt.

Nästa steg är att värma strykjärnet till 50 grader. Detta är ungefär medeltemperaturen för strykjärnet. Och stryk faneren genom ett vitt papper. Efter att ha passerat järnet börjar vi omedelbart gnugga in faner och bas med en rulle eller block.