Стальные конструкции на строительной площадке почти всегда соединяются при помощи болтового соединения и у него есть много преимуществ перед другими способами соединения и прежде всего сварным соединением — это простота монтажа и контроля качества соединения.

Из недостатков можно отметить большую металлоемкость по сравнению со сварным соединением т.к. в большинстве случаев нужны накладки. Кроме того отверстие для болта ослабляет сечение.

Видов болтового соединения великое множество, но в данной статье рассмотрим классическое соединение, применяемое в строительных конструкций.

СНиП II-23-81 Стальные конструкции

СП 16.13330.2011 Стальные конструкции (Актуализированная редакция СНиП II-23-81)

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СП 70.13330.2011 Несущие и ограждающие конструкции (Актуализированная редакция СНиП 3.03.01-87)

СТО 0031-2004 Болтовые соединения. Сортамент и области применения

СТО 0041-2004 Болтовые соединения. Проектирование и расчет

СТО 0051-2006 Болтовые соединения. Изготовление и монтаж

Виды болтовых соединений

По числу болтов: одноболтовые и многоболтовые. Думаю смысл объяснять не нужно.

По характеру передачи усилия от одного элемента к другому:

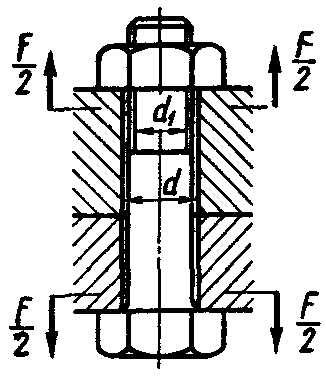

Не сдвигоустойчивые и сдвигоустойчивые (фрикционные). Чтобы понять смысл этой классификации рассмотрим как в общем случае работает болтовое соединение при работе на срез.

Как видим болт сжимает 2-е пластины и часть усилия воспринимается силами трения. Если болты сжимают пластины не достаточно сильно то происходит проскальзывание пластин и усилие Q воспринимается болтом.

Расчет не сдвигоустойчивых соединений подразумевает, что сила затяжки болтов не контролируется и вся нагрузка передается только через болт без учета возникающих сил трения. Такое соединение называют соединение без контролируемого натяжения болтов.

В сдвигоустойчивых или фрикционных соединениях используют высокопрочные болты которые затягивают пластины с такой силой, что нагрузка Q передается посредством сил трения между 2-мя пластинами. Такое соединение может быть фрикционным или фрикционно-срезным, в первом случае при расчете учитываются только силы трения, во втором учитываются силы трения и прочность болта на срез. Хотя и фрикционно-срезное соединение более экономичное, но практически его реализовать в многоболтовом соединении очень трудно — нет уверенности что все болты одновременно смогут нести нагрузку на срез, поэтому фрикционное соединение лучше рассчитывать без учета среза.

При больших сдвигающих нагрузках фрикционное соединение более предпочтительно т.к. металлоемкость данного соединения меньше.

Виды болтов по классу точности и их применение

Болты класса точности А — данные болты устанавливают в отверстия рассверленные на проектный диаметр (т.е. болт встает в отверстие без зазора). Изначально отверстия делают меньшего диаметра и поэтапно рассверливают до нужного диаметра. Диаметр отверстия в таких соединениях не должен быть больше диаметра болта больше чем на 0,3 мм. Сделать такое соединение крайне сложно, поэтому в строительных конструкциях они практически не используются.

Болты класса точности B (нормальной точности) и С (грубой точности) устанавливают в отверстия на 2-3 мм больше диаметров болтов. Разница между этими болтами заключается в погрешности диаметра болта. Для болтов класса точности B фактический диаметр может отклонится не более чем на 0,52 мм, для болтов класса точности C до 1 мм (для болтов диаметром до 30 мм).

Для строительных конструкций как правило применяют болты класса точности В т.к. в реалиях монтажа на строительной площадке добиться высокой точности практически невозможно.

Виды болтов по прочности и их применение

Для углеродистых сталей класс прочности обозначают двумя цифрами через точку.

Существуют следующие классы прочности болтов: 3.6; 3.8; 4.6; 4.8; 5.6; 5.8; 6.6; 8.8; 9.8; 10.9; 12.9.

Первая цифра в классификации предела прочности болтов обозначает предел прочности болта при растяжении — одна единица обозначает предел прочности в 100 МПа, т.е. предел прочности болта класса прочности 9.8 равен 9х100=900 МПа (90 кг/мм²).

Вторая цифра в классификации класса прочности обозначает отношение предела текучести к пределу прочности в десятках процентов — для болта класса прочности 9.8 предел текучести равен 80% от предела прочности, т.е. предел текучести равен 900 х 0.8 = 720 МПа.

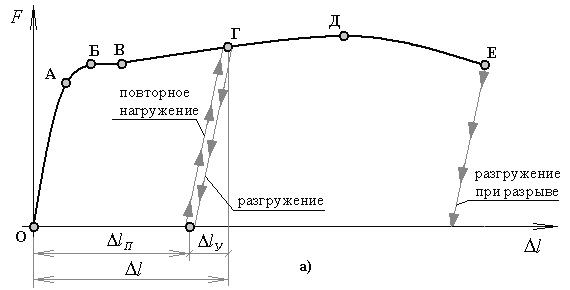

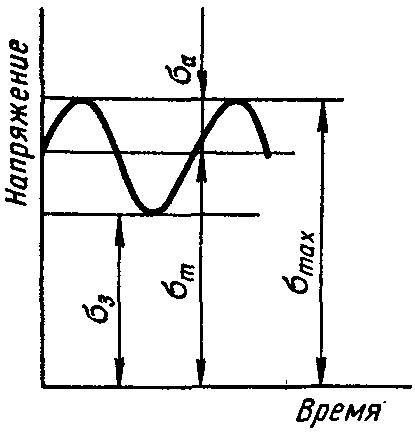

Что означают данные цифры? Давайте посмотрим на следующую диаграмму:

Здесь приведен общий случай испытания стали на растяжение. На горизонтальной оси обозначено изменение длины испытуемого образца, по вертикали — прилагаемое усилие. Как видим из диаграммы при увеличении усилия длина болта изменяется линейно только на участке от 0 до точки А, напряжение в этой точке и есть предел текучести, далее при не большом увеличении нагрузки болт растягивается уже сильнее, в точке Д болт ломается — это есть предел прочности. В строительных конструкциях необходимо обеспечить работу болтового соединения в пределах предела текучести.

Класс прочности болта должен быть указан на торцевой или боковой поверхности головки болта

Если на болтах нет маркировки, то скорее всего это болты класса прочности ниже 4.6 (их маркировка не требуется по ГОСТ). Применение болтов и гаек без маркировки запрещается согласно СНиП 3.03.01.

На высокопрочных болтах дополнительно указывается условное обозначение плавки.

Для применяемых болтов требуется применять соответствующие им классу прочности гайки: для болтов 4.6, 4.8 применяются гайки класса прочности 4, для болтов 5.6, 5.8 гайки класса прочности 5 и т.д. Можно заменить гайки одного класса прочности на более высокие (например если удобнее комплектовать на объект гайки одного класса прочности).

При работе болтов только на срез допускается применять класс прочности гаек при классе прочности болтов: 4 – при 5.6 и 5.8; 5 – при 8.8; 8 – при 10.9; 10 – при 12.9.

Для болтов из нержавеющей стали также наносится маркировка на головке болта. Класс стали — А2 или А4 и предел прочности в кг/мм² — 50, 70, 80. Например А4-80: марка стали А4, прочность 80 кг/мм²=800 МПа.

Класс прочности болтов в строительных конструкциях следует определять согласно таблице Г.3 СП 16.13330.2011

Выбор марки стали болта

Марку стали болтов следует назначать согласно таблице Г.4 СП 16.13330.2011

Подбор диаметра болта для строительных конструкций

Для соединений строительных металлических конструкций следует применять болты с шестигранной головкой нормальной точности по ГОСТ 7798 или повышенной точности по ГОСТ 7805 с крупным шагом резьбы диаметров от 12 до 48 мм классов прочности 5.6, 5.8, 8.8 и 10.9 по ГОСТ 1759.4, шестигранные гайки нормальной точности по ГОСТ 5915 или повышенной точности по ГОСТ 5927 классов прочности 5, 8 и 10 по ГОСТ 1759.5, круглые шайбы к ним по ГОСТ 11371 исполнение 1 класса точности А, а также болты, гайки и шайбы высокопрочные по ГОСТ 22353 — ГОСТ 22356 диаметров 16, 20, 22, 24, 27, 30, 36, 42 и 48 мм.

Диаметр и количество болтов подбираются так, чтобы обеспечить необходимую прочность узла.

Если через соединение не передаются значительные нагрузки, то можно использовать болты М12. Для соединения нагруженных элементов рекомендуется использовать болты от М16, для фундаментов от М20.

для болтов М12 — 40 мм;

для болтов М16 — 50 мм;

для болтов М20 — 60 мм;

для болтов М24 — 100 мм;

для болтов М27 — 140 мм.

Диаметр отверстия под болт

Для болтов класса точности А отверстия выполняют без зазора, но использовать такое соединение не рекомендуется ввиду большой сложности его изготовления. В строительных конструкциях, как правило, используют болты класса точности B.

Для болтов класса точности В диаметр отверстия можно определить по следующей таблице:

Расстояния при размещении болтов

Расстояния при размещении болтов следует принимать согласно таблице 40 СП 16.13330.2011

В стыках и узлах болты необходимо располагать ближе друг к другу, а конструктивные соединительные болты (служащие для соединения деталей без передачи значимых нагрузок) на максимальных расстояниях.

Допускается крепить детали одним болтом.

Выбор длины болта

Длину болта определяем следующим образом: складываем толщины соединяемых элементов, толщины шайб и гаек, и добавляем 0,3d (30% от диаметра болта) и далее смотрим сортамент и подбираем ближайшую длину (с округлением в большую сторону). Согласно строительным нормам болт должен выступать из гайки как минимум на один виток. Слишком длинный болт использовать не получится т.к. резьба имеется только на конце болта.

Для удобства можно воспользоваться следующей таблицей (из советского справочника)

В болтовых соединениях работающих на срез, при толщине наружного элемента до 8 мм, резьба должна находиться вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5 мм. Если выбранная длина болта не соответствует этому требованию, то необходимо увеличить длину болта так, чтобы это требование выполнялось.

Приведем пример:

Болт работает на срез, толщина скрепляемых элементов 2х12 мм, согласно расчету принят болт диаметром 20 мм, толщина шайбы 3 мм, толщина пружинной шайбы 5 мм, толщина гайки 16 мм.

Минимальная длина болта равна: 2х12+3+5+16+0,3х20=54 мм, согласно ГОСТ 7798-70 выбираем болт М20х55. Длина нарезаной части болта составляет 46 мм, т.е. условие не удовлетворяется т.к. резьба должна входить вглубь отверстия не более чем на 5 мм, поэтому увеличиваем длину болта до 2х12+46-5=65 мм. Согласно нормам можно принять болт М20х65, но лучше использовать болт М20х70, тогда вся резьба будет вне отверстия. Пружинную шайбу можно заменить на обычную и добавить еще одну гайку (очень часто так делают т.к. применение пружинных шайб ограничено).

Мероприятия про предотвращению отвинчиванию болтов

Для того, чтобы крепление со временем не ослабло требуется использовать 2-ю гайку или стопорные шайбы, предотвращающие отвинчивание болтов и гаек. Если болт работает на растяжение, то необходимо использовать 2-ой болт.

Также есть специальные гайки со стопорным кольцом или фланцем.

Применять пружинные шайбы при овальных отверстиях запрещено.

Установка шайб

Под гайку необходимо устанавливать не более одной шайбы. Также допускается устанавливать одну шайбу под головкой болта.

Прочностной расчет болтового соединения

Болтовое соединение можно разделить на следующие категории:

1) соединение работающее на растяжение;

2) соединение работающее на срез;

3) соединение работающее на срез и растяжение;

4) фрикционное соединение (работающее на срез, но с сильным натяжением болтов)

Расчет болтового соединения, работающего на растяжение

В первом случае прочность болта проверяется по формуле 188 СП 16.13330.2011

![]()

где Nbt — несущая способность одного болта на растяжение;

Rbt — расчетное сопротивление болта на растяжение;

Расчет болтового соединения, работающего на срез

Если соединение работает на срез, то необходимо проверить 2-а условия:

расчет на срез по формуле 186 СП 16.13330.2011

где Nbs — несущая способность одного болта на срез;

Rbs — расчетное сопротивление болта на срез;

Ab — площадь сечения болта брутто (принимается согласно таблице Г.9 СП 16.13330.2011);

ns — число срезов одного болта (если болт соединяет 2-е пластины, то число срезов равно одному, если 3-и, то 2-а и т.д.);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2011 (но не больше 1.0);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011.

и расчет на смятие по формуле 187 СП 16.13330.2011

где Nbp — несущая способность одного болта на смятие;

Rbp — расчетное сопротивление болта на смятие;

db — наружный диаметр стрежня болта;

∑t — наименьшая суммарная толщина соединяемых элементов, сминаемых в одном направлении (если болт соединяет 2-е пластины, то принимается толщина одной самой тонкой пластины, если болт соединяет 3 пластины, то считается сумма толщин для пластин, которые передают нагрузку в одном направлении и сравнивается с толщиной пластины, передающей нагрузку в другом направлении и берется наименьшее значение);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2011 (но не больше 1.0)

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011.

Расчетные сопротивления болтов можно определить по таблице Г.5 СП 16.13330.2011

Расчетное сопротивление Rbp можно определить по таблице Г.6 СП 16.13330.2011

Расчетные площади сечения болтов можно определить по таблице Г.9 СП 16.13330.2011

![]()

Расчет соединения, работающего на срез и растяжение

При одновременном действии на болтовое соединение усилий,вызывающих срез и растяжение болтов, наиболее напряженный болт, наряду спроверкой по формуле (188), следует проверять по формуле 190 СП 16.13330.2011

где Ns, Nt — усилия, действующие на болт, срезывающие и растягивающие соответственно;

Nbs, Nbt — расчетные усилия, определяемые по формулам 186 и 188 СП 16.13330.2011

Расчет фрикционного соединения

Фрикционные соединения, в которых усилия передаются через трение, возникающее по соприкасающимся поверхностям соединяемых элементов вследствие натяжения высокопрочных болтов, следует применять: в конструкциях из стали с пределом текучести свыше 375 Н/мм² и непосредственно воспринимающих подвижные, вибрационные и другие динамические нагрузки; в многоболтовых соединениях, к которым предъявляются повышенные требования в отношении ограничения деформативности.

Расчетное усилие, которое может быть воспринято каждой плоскостью трения элементов, стянутых одним высокопрочным болтом, следует определять по формуле 191 СП 16.13330.2011

![]()

где Rbh — расчетное сопротивление растяжению высокопрочного болта, определяемое согласно требованиям 6.7 СП 16.13330.2011;

Abn — площадь поперечного сечения нетто (принимается согласно таблице Г.9 СП 16.13330.2011);

μ — коэффициент трения между поверхностями соединяемых деталей (принимается по таблице 42 СП 16.13330.2011);

γh — коэффициент, принимаемый по таблице 42 СП 16.13330.2011

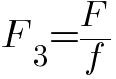

Количество необходимых болтов для фрикционного соединения можно определить по формуле 192 СП 16.13330.2011

![]()

где n — требуемое количество болтов;

Qbh — расчетное усилие, которое воспринимает один болт (расчитывается по формуле 191 СП 16.13330.2011, расписано чуть выше);

к — количество плоскостей трения соединяемых элементов (обычно 2-а элемента соединяют через 2-е накладные пластины, расположенные с разных сторон, в этом случае к=2);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011;

γb — коэффициент условий работы, принимаемый в зависимости от количества болтов, требуемых для восприятия усилия и принимаемый равным:

0,8 при n < 5;

0,9 при 5 ≤ n < 10;

1,0 при n ≤ 10.

Обозначение болтового соединения на чертежах

Условное обозначение болтового соединения на чертежах необходимо выполнять согласно ГОСТ 2.315-68

Основные условные обозначения болтового соединения выглядят следующим образом:

Болты при фрикционном соединении обозначаются треугольником.

Ну и напоследок не много юмора

Расчёт на прочность резьбовых соединений

Осевая нагрузка винта передаётся через резьбу гайке и уравновешивается реакцией её опоры. Каждый из Z витков резьбы нагружается силами F 1 , F 2 , … F Z .

В общем случае нагрузки на витках не одинаковы. Задача о распределении нагрузки по виткам статически неопределима и была решена русским учёным Н.Е. Жуковским в 1902 г. на основе системы уравнений для стандартной шестигранной гайки. График показывает значительную перегрузку нижних витков и бессмысленность увеличения длины гайки, т.к. последние витки практически не нагружены. Такое распределение нагрузки позже было подтверждено экспериментально. При расчётах неравномерность рагрузки учитывают эмпирическим (опытным) коэффициентом K m , который равен 0,87 для треугольной, 0,5 – для прямоугольной и 0,65 для трапецеидальной резьбы.

Основные виды разрушений у крепёжных резьб – срез витков, у ходовых - износ витков. Следовательно, основной критерий работоспособности

для расчёта крепёжных резьб – прочность по касательным напряжениям среза, а для ходовых резьб – износостойкость по напряжениям смятия.

Условие прочности на срез:

F / (π d 1 HKK m ) ≤[τ ] для винта; τ = F / (π dHKK m ) ≤[τ ] для гайки,

где H –высота гайки или глубина завинчивания винта в деталь, K =ab/p или K =ce/p – коэффициент полноты резьбы, K m – коэффициент неравномерности нагрузки по виткам.

Условие износостойкости на смятие:

s см = F / (π d 2 HZ ) ≤[ s ] см ,

где Z – число рабочих витков.

Равнопрочность резьбы и стержня винта является важнейшим условием назначения высоты стандартных гаек. Так, приняв в качестве предельных напряжений пределы текучести материала и учитывая, что τ Т ≈ 0,6 s Т условие равнопрочности резьбы на срез и стержня винта на растяжение предстанет в виде: τ = F/ (π d 1 HKK m )= = 0,6σ Т = 0,6 F / [(π/4 ) d 1 2 ]. При K = 0,87 и K m = 0,6 получаем H ≈0,8 d 1 , а учитывая, что d 1 = d окончательно принимаем высоту нормальной стандартной крепёжной гайки H ≈0,8 d.

Кроме нормальной стандартом предусмотрены высокие H ≈ 1,2d и низкие H ≈ 0,5d гайки. По тем же соображениям устанавливают глубину завинчивания винтов и шпилек в детали: в стальные H 1 = d , в хрупкие – чугунные и силуминовые H =1,5d. Стандартные высоты гаек (кроме низких) и глубины завинчивания избавляют нас от расчёта на прочность резьбы стандартных крепёжных деталей.

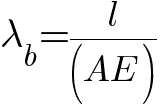

В расчётах невозможно игнорировать податливость болта и соединяемых деталей. В простейшем случае при болтах постоянного сечения и однородных деталях

λ б = l б / (Е б А б ) ; λ д = δ д / (Е д А д ) ,

где λ б , λ д – податливости болта и деталей, равные их деформации при единичной нагрузке (податливость обратна жёсткости); Е б , Е д , А б , А д – модули упругости и площади сечения болта и деталей; δ д – суммарная толщина деталей δ д ≈ l б .

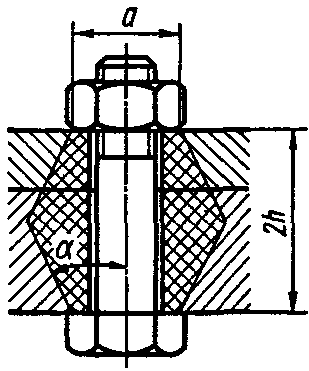

В сложном случае податливость системы определяют как сумму податливостей отдельных участков болта и отдельных деталей. Под площадями сечения A понимают площади тех частей, которые подвержены деформации от затяжки болта. Здесь полагают, что деформации от гайки и головки болта располагаются вглубь деталей по конусам с углом α = 30 о . Приравнивая объём этих конусов к объёму цилиндра, находят его диаметр

D 1 = D +(δ 1 + δ 2 )/ 4; A д = π (D 1 2 – d отв 2 )/ 4.

деформирует не только болт, но и прокладки, шайбы, тарельчатые пружины и т.п. (1,2). Поэтому при расчёте суммарной нагрузки болта F Σ вводят понятие коэффициента внешней нагрузки χ , равного приращению нагрузки болта в долях от внешней нагрузки. ТогдаF Σ = F зат + χF . При этомупругие прокладки 1 и 2 нельзя рассматривать как детали 3, 4 и 5, деформация которых уменьшается. В таких случаях все детали соединения разделяют на две системы:

1. Детали системы болта, в которых под действием нагрузки абсолютная деформация возрастает (болт, прокладки 1,2);

2. Детали системы корпуса, в которых абсолютная деформация уменьшается (3,4,5).

При этом

В таких соединениях наборы упругих прокладок (шайб, тарельчатых пружин) существенно увеличивают податливость системы болта, а следовательно, уменьшают нагрузку на болт.

В расчёте болтов сначала находят силу, приходящуюся на один болт. Затем всё многообразие компоновок резьбовых соединений может быть сведено к трём простейшим расчётным схемам.

А. Болт вставлен в отверстия с зазором.

Соединение нагружено продольной силой Q . Болт растянут.

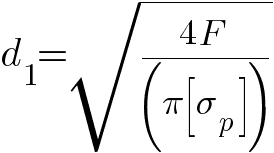

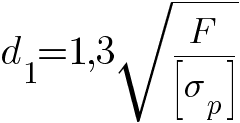

Условие прочности на растяжение запишется в виде: ![]()

Напряжения растяжения в резьбе ![]()

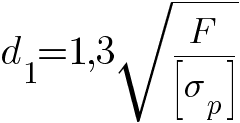

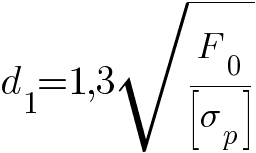

Из условия прочности на растяжение находим внутренний диаметр резьбы болта ![]()

Найденный внутренний диаметр резьбы округляют до ближайшего большего по ГОСТ 9150-59. Там же указан конкретный типоразмер-номер (наружный диаметр резьбы) болта.

Б. Болт вставлен в отверстия без зазора.

Р .

При этом болт работает на срез. Внутренний диаметр резьбы рассчитывается аналогично случаю с растяжением: ![]()

Порядок назначения номера болта также аналогичен предыдущему случаю.

В. Болт вставлен с зазором.

Соединение нагружено поперечной силой F .

Сила затяжки болта V должна дать такую силу трения между деталями, которая была бы больше поперечной сдвигающей силы F .

Болт работает на растяжение, а от момента затяжки испытывает ещё и кручение, которое учитывается повышением нормальных напряжений на 30% (в 1,3 раза).

По опыту многочисленных расчётов принимают величину требуемой растягивающей силы V в зависимости от сдвигающей поперечной силы F

V = 1,2 F/ f .

Тогда внутренний диаметр резьбы болта ![]()

где f – коэффициент трения.

Во всех случаях в расчёте находится внутренний диаметр резьбы, а обозначается резьба по наружному диаметру. Распространённая ошибка состоит в том, что рассчитав, например, внутренний диаметр резьбы болта 8мм , назначают болт М8 , в то время как следует назначить болт М10 , имеющий наружный диаметр резьбы 10мм , а внутренний 8мм .

Концентрация напряжений во впадинах витков резьбы учитывается занижением допускаемых напряжений резьбы на 40% по сравнению с соответствующими допускаемыми напряжениями материала.

Выбывают из строя вследствие разрыва стержня по резьбе, повреждения или разрушения резьбы. Так как размеры стандартных болтов, винтов и шпилек отвечают условию их равнопрочности по указанным критериям, то расчет обычно производят по одному основному критерию работоспособности - прочности нарезанной части стержня. Из расчета стержня на прочность определяют номинальный диаметр резьбы болта. Длину болта принимают в зависимости от толщины соединяемых деталей. Остальные размеры болта, а также гайки, шайбы и гаечного замка принимают в зависимости от диаметра резьбы по соответствующим ГОСТам.

Рассмотрим расчет болтов при статическом нагружении.

Болт нагружен осевой растягивающей силой.

Болт нагружен осевой растягивающей силой; предварительная и последующая затяжки его отсутствуют (соединение ненапряженное, рис. 1).

Такой вид нагружения встречается сравнительно редко. Болты в этом случае обычно находятся под действием сил тяжести. Характерным примером данного нагружения может служить резьбовой конец грузового крюка грузоподъемной машины.

Рис. 1Условие прочности болта

где σ р

- расчетное напряжение растяжения в поперечном сечении нарезанной части болта;

F

- сила, растягивающая болт;

d 1

- внутренний диаметр резьбы болта;

[σ р ]

- допускаемое напряжение на растяжение болта.

Формулой (1) пользуются при проверочном расчете болта. Из нее вытекает зависимость для проектного расчета болта

или![]()

Болт испытывает растяжение и кручение, обусловленные затяжкой.

Крутящий момент, возникающий в опасном поперечном сечении болта, равен моменту Т

в резьбе, определяемому по формуле

Лишь для установочных винтов при определении момента, скручивающего стержни, следует учитывать момент силы трения на торце.

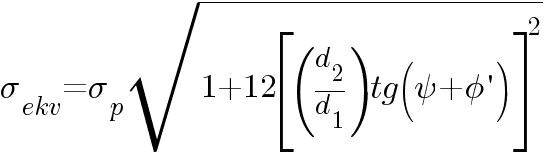

Эквивалентное напряжение в болте, в опасном поперечном сечении которого возникают продольная сила, равная усилию F

затяжки, и крутящий момент T

, равный моменту в резьбе, определим по гипотезе энергии формоизменения:

Где σ ekv

- эквивалентное (приведенное) напряжение для опасной точки болта;

σ p

- напряжение растяжения в поперечном сечении болта;

τ k

- наибольшее напряжение кручения, возникающее в точках контура поперечного сечения болта.

Подставим в формулу значение крутящего момента из формулы

и вынесем множитель

из-под корня. Получим

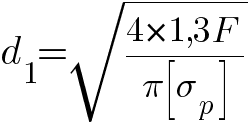

Принимая для стандартных стальных болтов с метрической резьбой ψ=2°30" , d 2 /d 1 =1,2 и f=0,15 чему соответствует ψ=8°40" , окончательно получим σ ekv ≈1,3σ p

Следовательно, болт, работающий одновременно на растяжение и кручение, можно рассчитывать только на растяжение по допускаемому напряжению на растяжение, уменьшенному в 1,3 раза, или по расчетной силе, увеличенной по сравнению с силой, растягивающей болт, в 1,3 раза.

Таким образом, проектный расчет болта в этом случае рекомендуется производить по формуле

или

Рис. 2

Рис. 2

Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

Этот вид нагружения самый распространенный, так как для большинства резьбовых соединений требуется предварительная затяжка болтов, обеспечивающая плотность соединения и отсутствие взаимных смещений деталей стыка, нарушающих работу соединения. К болтам этой категории относятся фланцевые, фундаментные и т. п.

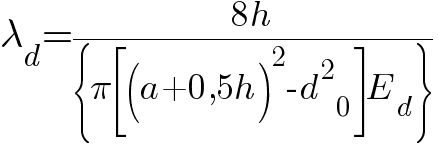

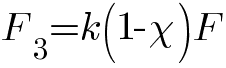

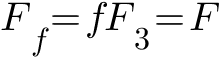

После предварительной затяжки болта силой F 3 болт растягивается, а детали стыка сжимаются. При действии на болтовое соединение внешней сипы F (рис. 3) только часть ее χ F дополнительно нагружает болт, а остальная часть (1-χ )F идет на частичную разгрузку деталей стыка от сжатия (рис. 4). Коэффициент χ учитывающий долю внешней нагрузки F , приходящуюся на болт, называется коэффициентом внешней (основной) нагрузки.

Рис. 3

Рис. 3

Рис. 4

Рис. 4

Так как задача о распределении силы F

между болтом и стыком статически неопределима, то она решается с помощью условия совместности деформаций. При действии на соединение внешней силы F

до раскрытия стыка сжатие соединяемых болтом деталей уменьшается на столько, на сколько болт растягивается, т. е.

где λ d

- коэффициент податливости соединяемых болтом деталей;

λ b

- коэффициент податливости болта, т. е. удлинение болта при растя жении под действием силы в 1 Н. Из уравнения следует, что коэффициент внешней нагрузки

Рис. 5

Рис. 5

Коэффициент податливости болта

где l

- длина деформируемой части стержня болта, принимаемая равной толщине сжимаемых болтом соединяемых деталей;

А

- площадь поперечного сечения стержня болта (для ступенчатого стержня - средняя приведенная площадь сечения);

Е

- модуль упругости материала болта.

Для определения коэффициента податливости λ b соединяемых деталей пользуются методом, предложенным проф. И. И. Бобарыковым.

По И. И. Бобарыкову, деформации соединяемых деталей распространяются на так называемые конусы давления (рис. 6), наружный диаметра меньших оснований которых представляет собой соответственно наружный диаметр опорной поверхности гайки (головки болта, пружинной шайбы и т. д.), а образующие наклонены под углом α=45° . Новейшими исследованиями установлено, что угол α<45° . Рекомендуется принимать tg α=0,5 .

Рис. 6

Рис. 6

Рис. 7

Рис. 7

Для упрощения расчетов конус заменяют цилиндром, наружный диаметр которого равен среднему диаметру конуса. Коэффициент податливости соединяемых деталей

где h 1 , h 2 , ..., h n

- толщина соединяемых деталей;

A 1 , A 2 , ..., A n

- площади поперечных сечений конусов давления (цилиндров) со ответствующих деталей;

Е 1 , Е 2 , ..., Е n

- модули упругости материалов этих деталей.

Для соединения, показанного на (рис. 6),

а для соединения, представленного на (рис. 7), при одинаковых материалах соединяемых деталей

При большом коэффициенте податливости λ b болта и малом коэффициенте податливости λ d соединяемых деталей коэффициент внешней нагрузки χ небольшой и почти вся внешняя сила F идет на разгрузку стыка. При малом коэффициенте податливости λ b болта и большом коэффициенте податливости λ d соединяемых деталей, например при применении в стыке толстой упругой прокладки, большая часть внешней силы F передается на болт. При отсутствии упругих прокладок коэффициент внешней нагрузки χ =0,2...0,3 . При наличии упругих прокладок коэффициент i>χ имеет большое значение и может быть близок к единице.

Условие невозможности раскрытия стыка

где к

- коэффициент затяжки болта, учитывающий силу F b

предварительной затяжки болта; в соединениях без прокладок при постоянной внешней нагрузке к

=1,25...2

, при переменной внешней нагрузке к

=2...4

. По условиям герметичности в соединениях с прокладками коэффициент к

рекомендуется повышать до 5, а иногда и более.

Из вышеизложенного следует, что растягивающая сила F 0 , действующая на болт после предварительной затяжки и приложения внешней силы F (см. рис. 4),

или

При отсутствии последующей затяжки болт рассчитывают с учетом крутящего момента предварительной затяжки по расчетной силе см. формулу

или

При вычислении по предыдущим формулам сил F 0 и F p коэффициентом внешней нагрузки χ задаются в пределах, указанных выше. После расчета болта рекомендуется вычислить значение χ и сравнить его с предварительно принятым значением. Если между предварительно принятым значением χ и его расчетным значением окажется большая разница, то следует принять значение χ , более близкое к расчетному значению, и затем рассчитать болт заново.

Проектный расчет болта при отсутствии последующей затяжки производят по формуле

откуда

Проектный расчет болта, для которого возможна последующая затяжка, производят с учетом крутящего момента, вызванного этой затяжкой, по расчетной силе, равной 1,3F 0

откуда

Болт, установленный в отверстие с зазором (рис. 8), нагружен поперечной силой.

Рис. 8

Рис. 8

В этом случае болт затягивается такой силой затяжки F 3

, чтобы возникающая при этом сила трения F ƒ

на поверхности стыка соединяемых деталей была не меньше внешней сдвигающей поперечной силы F

. В результате этого болт работает на растяжение от силы F 3

. Необходимую силу затяжки болта определяют из условия

откуда

где ƒ

- коэффициент трения между соединяемыми деталями; для чугунных и стальных деталей ƒ=0,15...0,2

.

Допускаемое напряжение зависит от материала болта и его диаметра, так как при неконтролируемой затяжке есть опасность, что болты малых диаметров могут быть затянуты до возникновения в них остаточных деформаций. Это вызывает затруднения при проектном расчете, так как неизвестно, какое допускаемое напряжение следует принять. Поэтому расчет ведут либо методом последовательных приближений, либо пользуются табличными данными допускаемых сил затяжки болтов, подсчитанных с учетом зависимости [σ t ] от диаметров болтов см. таблицу "Допускаемые силы затяжки болтов при неконтролируемой затяжке ".

При контролируемой затяжке (в крупносерийном и массовом производстве) коэффициент запаса болтов из углеродистых сталей при статической нагрузке [s]=1,3...2,5 ; большие значения-для конструкций повышенной ответственности или при невысокой точности определения действующих нагрузок.

Допускаемое напряжение на смятие болтовых соединений при скреплении стальных деталей

при скреплении чугунных деталей

где σ t

- предел текучести;

σ v

- предел прочности материала соединяемых деталей.

Использование болтового способа соединения деталей позволяет при необходимости разобрать конструкцию или механизм и упрощает демонтаж для проведения ремонтных или восстановительных работ.

Во время эксплуатации конструкции соединения деталей испытывают различные виды нагрузок, что необходимо учитывать при проектировании. Болтовые соединения могут быть подвержены нагрузкам, направленным вдоль осей болтов (растяжение-сжатие), радиальным (кручение), а также нагрузкам, направленным в перпендикулярной оси болта плоскости. Последние, преодолевая силу трения, обеспеченную затяжкой пары болт-гайка, способны вызвать деформацию сдвига и среза крепёжной детали (также воздействию подобных сил подвержены заклёпки, шпильки, штифты, шпонки и т.п.).

С помощью болтового соединения можно обеспечить крепление нескольких деталей, что увеличивает количество возможных плоскостей среза, что также обязательно учитывается при проектировании конструкции.

При выводе допускаются некоторые упрощения при изображении испытываемых деталями воздействий, причём значения воздействующих сил берутся максимальными, для обеспечения надёжности.

РАСЧЁТНЫЕ ФОРМУЛЫ ДЛЯ СОЕДИНЕНИЙ, ИСПЫТЫВАЮЩИХ НАГРУЗКИ НА СРЕЗ

Расчёт болта на срез производится с учётом нескольких факторов, которые влияют на способность соединения сопротивляться силам, воздействующим на соединяемые детали. Такими факторами становятся:

- шероховатость деталей;

- пределы текучести материалов;

- разность диаметров отверстия в детали и стержня болта;

- сила затяжки соединения;

- поперечные размеры соединяемых деталей(толщина);

- расположение отверстий относительно друг друга и кромок соединяемых деталей;

- диаметр стержня болта в его рабочей части. Наружный диаметр резьбы в расчёт не берётся, так как не оказывает сопротивления внешним силам;

- коэффициенты трения материалов, из которых изготовлены соединяемые детали.

В зависимости от различных условий соединений расчёты на срез производятся по разным формулам.

Диаметр болта, поставленного с натягом (без зазора) , вычисляется на срез по формуле:

D = √4P/πт

D –диаметр болта;

Р –поперечная сила, воздействующая на болт (в ньютонах);

т –допустимое напряжение на срез (в МПа), которое зависит от материала и устанавливается по справочным таблицам, обычно составляет 0,2-0,3 от предела текучести.

Для предотвращения срезания болтов, устанавливаемых с зазором , необходимо обеспечить должную силу трения между деталями, которая достигается определённой силой затяжки болтов, и рассчитывается по следующей формуле:

Q = P/f

P – сила, поперечная силе сдвига(среза), создаётся затяжкой пары болт-гайка;

f – коэффициент трения. Зависит от материалов, из которых изготовлены соединяемые детали, от чистоты обработки сопрягаемых поверхностей и наличия смазки, устанавливается по справочникам.

Также силу затяжки

можно вычислить по формуле:

Q = πd²q/4

d – внутренний диаметр резьбы болта;

q – максимальное допустимое напряжение при растяжении, МПа.

Для нескольких стыков

болт рассчитывается на силу затягивания:

Q = P/fi

fi – количество стыков.

Болты с конической посадкой рассчитываются так же, как и устанавливаемые с натягом, так как коническая форма головки болта обеспечивает сопряжение с деталью без зазора.

При расчёте соединения, имеющего несколько точек крепления деталей, суммарная нагрузка должна равномерно распределяться между крепёжными элементами, либо для наименее нагруженных участков следует принимать максимальные значения срезающих сил.

Разумеется, приведённые формулы носят общий характер, не учитывающий всех условий работы соединения. Рассмотренные ранее факторы, влияющие на прочность соединения, вводятся при необходимости в эти формулы в виде дополнительных коэффициентов, полученных расчётным или опытным путём.

Более того, при скреплении деталей болтами необходимо учитывать то, что на разные участки соединения будут воздействовать неодинаковые по абсолютной величине и направлению силы. Для обеспечения прочности конструкции следует произвести соединение с учётом эпюры напряжений, особенно в случаях, не предусмотренных стандартами.

Стандарты на болтовые соединения, разработанные с учётом требований к прочности и надёжности, устанавливают марки сталей, применяемых для изготовления крепежа, размеры крепёжных элементов и расстояния между ними. Кроме того, для болтов, устанавливаемых с зазором, регламентируются размеры отверстий под них.

Так, например, требования к , использующимся в строительстве, устанавливает отраслевой стандарт СТО 0041-2004 «Конструкции стальные строительные. Болтовые соединения. Проектирование и расчёт».

Стандарты предусматривают широкий диапазон размеров крепёжных деталей – болтов, гаек, гроверных шайб, что позволяет проектировать конструкции, не прибегая к излишним расчётам новых деталей и к их производству. Достаточно воспользоваться уже выпускаемыми промышленностью, внеся коррективы с учётом запаса прочности (как правило, его коэффициент берут равным 1,3 от максимальной нагрузки на соединение).

ИЗОБРАЖЕНИЕ БОЛТОВЫХ СОЕДИНЕНИЙ НА ЧЕРТЕЖАХ

При построении резьбовых (в том числе и болтовых) соединений на чертежах винтовая резьба изображается условно. Этим достигается простота и скорость выполнения чертежей. Принятые условные изображения устанавливаются в соответствии с ГОСТ 2.315-68.

Наружная резьба болта по внешнему диаметру условно обозначается сплошной основной линией, по внутреннему диаметру – сплошной тонкой линией. На проекциях болта, образованных рассеканием его перпендикулярной оси плоскостью, внутренний диаметр обозначается тонкой линией, проведённой на три четверти окружности. Фаска при этом не изображается, только на продольном сечении болта. Расстояние между тонкой и основной линиями не должно быть больше шага резьбы, но и не должно быть меньше 0,8 миллиметра.

Внутренняя резьба на гайке изображается наоборот – основной линией по внутреннему диаметру.

Штриховка в сечениях и разрезах выполняется до сплошной основной линии. При нанесении на чертёж болтового соединения размеры болта, гайки и шайбы выполняются в соответствии с их стандартными размерами. То есть размеры стандартных крепёжных деталей устанавливаются по ГОСТу на них.