Всички снимки от статията

Сега производителите произвеждат много видове и размери фрези, предназначени за обработка на различни материали, включително дърво. Можете да заточите тъпо устройство със собствените си ръце на универсална или специална машина или също ръчно.

Характеристики на фрезите

За производството на фрези се използват различни материали. Инструменталните стомани, подходящи за дърво са: бързорежещи, легирани и въглеродни. За обработка на метал, пластмаса, керамика и каменоподобни материали се използват твърди сплави, диаманти, CBN и минерална керамика.

Стомана за резачки за дърво

- За рязане на дървесина се използват следните марки инструментални стомани: U-9-A, U-8-A, U-7-A, KhV-5, 9-KhS, KhG, KhVG.

- Бързорежещата стомана може да има нормални характеристики. Това са марки Р-18, Р-6-М-5, Р-9, Р-12 и др. Високопроизводителният метал е легиран с ванадий, кобалт, молибден и волфрам. Това са марки Р-6-М-3, Р-18-Ф-2-К-5, Р-9-Ф-2-К-10, Р-9-Ф-2-К-5 и др.

Обърнете внимание!

Ако фрезата има запоени зъби, това не винаги означава, че те са направени от карбид.

Може да бъде и бързорежеща стомана.

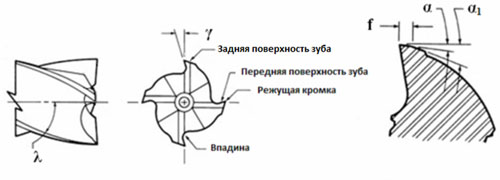

Геометрия на зъбите

Според конструкцията си фрезите на фрезите се разделят на заточени (заострени) и с гръб.

- За заточени зъби участъкът от задната повърхност (ширина n), съседен на режещата част, е равнина. Такива резци се заточват по задната повърхност. Въпреки това, ако е необходимо, можете да ги заострите по предния ръб.

- При опорните фрези на фасонните фрези задната повърхност има формата на спирала на Архимед. Обработката му е технически много трудна. Следователно такива зъби се заточват изключително по предния ръб.

Всеки зъб е отделен резец.

Той има стандартни параметри: заден (a) и преден (y) ъгъл, площ на заточената повърхност (n), ъгъл на наклон (l).

- Платформа n е част от задната повърхност на фрезата, която се шлифова по време на струговане. IN това мястоЗъбите се износват най-много; техният размер влияе върху силата на триене между фрезата и детайла. Поради това тази повърхност трябва да се поддържа в нормализирания диапазон.

- Ъгълът на предния ръб (y) се измерва между допирателната към предния ръб и радиуса на ножа.

- Основният заден ъгъл (a) се измерва между допирателната към задния ръб в нормализираната точка на главния ръб на триона и допирателната към кръга на въртене на тази точка. Когато този ъгъл намалее, това намалява триенето между детайла и фрезата.

- Не всички ножове имат допълнителен свободен ъгъл (a1). Той описва разширената междина между повърхността на рязане и тялото на фрезата. Инструкциите показват необходимостта от заточване на тази празнина с известно износване на ножа и разширяване на зоната n. Целта на операцията е да се намали триенето между зъба и детайла.

- Въз основа на посоката и конфигурацията на режещия ръб се различават винтови или прави зъби. Техният наклон описва ъгъла (l) между оста на инструмента и разгърнатия спирален ръб.

Размерът на ъгъла зависи от вида на ножа, степента на неговия материал и вида на обработвания детайл. При рязане на дървесина основният ъгъл на заточване на гребла се избира в диапазона от 10-20 градуса, понякога повече. Задният ъгъл също варира в широк диапазон от стойности.

Методи за заточване на "дървени" челни фрези

Инструментите за оформяне на дървени краища могат да се заточат ръчно с помощта на фин диамантен камък. Цената за извършване на тази операция от специалист също е ниска.

Ръчна работа

- Блокът трябва да бъде поставен на ръба на работната маса. Ако фрезата има дълбока вдлъбнатина, тя трябва да бъде фиксирана. Фрезата трябва да се задвижва по вече закрепената шкурка.

- По време на работа лентата трябва да се охлажда със сапун или чиста вода.

- Предната част на ножа постепенно се смила, ръбът му става по-остър, а диаметърът леко намалява.

Обърнете внимание!

Когато приспособлението има подвижен направляващ лагер, той трябва да се отстрани преди заточване.

В опит да спестите време можете да съсипете него и целия нож.

Като промените позицията на иглата на копирната машина, така че нейният край да докосва различни точки на жлеба на зъба (например център, ръб), можете да промените стойностите на задните ъгли a и a1.

Сега относно заточването на крайните ножове.

- За тази цел фасонната фреза трябва да се постави в положение, при което заточващият зъб ще бъде в точно хоризонтално положение.

- Системата за заточване на машина Е-90 е с градуиран пръстен. Това дава възможност за много лесно позициониране на крайните ножове строго хоризонтално.

- Когато използвате машина за заточване, която не се доставя с такова устройство, можете да използвате квадрат, за да поставите зъбите.

- Когато фрезата достигне желаната позиция, работата може да започне. Извършва се чрез преместване на ръба на заточващия диск по ръба на зъба.

- Стойността на ъгъла на завъртане може да се промени чрез вертикално преместване на колелото или накланяне на шпиндела с ножа.

Заключение

Заточването е доста сложна операция. Трябва да сте изключително внимателни към процеса. В крайна сметка от това зависи по-нататъшната ефективност на работата с дървени заготовки. Видеото в тази статия ще продължи да ви запознава с нюансите на заточването.

Режещите инструменти рано или късно се затъпяват. Ако е за еднократна употреба, тогава има само един изход - към депото. Но върхът на скъпите устройства най-често може да бъде възстановен. в тази статия ще ви кажем как да им дадете „втора младост“.

Изисква различен режещ инструмент диференциран подходпри заточване. Днес ще говорим за възстановяване на длета, равнини, резачки за дърво и свредла за метал.

Заточване на длета и ренде

Водят до работно състояниедлето или самолетен нож не е толкова трудно. Процедурата за заточването им се състои само от два етапа. Когато работите върху заточване на инструмент, ще ви е необходима обикновена машина за заточване. Длето или нож за ренде за мека дървесина се заточва под ъгъл 250°. За твърди скали– 350°. Когато заточвате, трябва постоянно да поддържате даден ъгъл, което не е толкова лесно. Задачата може да бъде опростена със специални устройства за заточване на длета, които ви позволяват да работите в диапазона от 25 до 35 °. За да избегнете прегряване, периодично охлаждайте инструмента във вода.

Не трябва незабавно да шлайфате ръба на ютията, докато се появи режещата част. Когато довеждате дебелината му до половин милиметър с квадрат, проверете дали оста е перпендикулярна на режещия ръб. Окончателното заточване се извършва най-добре на ръка или на нискоскоростна точилка с водно охлаждане, за да доведете инструмента до необходимата острота на режещия ръб.

При заточване на кръгло длето с външен ръб, инструментът се движи по блока от ръб до ръб по цялата дължина на камъка, описвайки „осмица“. Бър с вътрежлебът, който задължително се образува по време на заточване, се отстранява с помощта на оформен точило. Извършва се окончателното заточване на режещия ръб шкуркаразлична степен на размер на зърното.

Заточване на резци за дърво

За заточване на фасонни крайни фрези не е необходимо да имате специални инструменти. Достатъчно е да имате диамантен блок, поставен на ръба на маса или работна маса. Фрезата се заточва чрез прокарване на предната й повърхност по блока, предварително почистен от остатъци от смола, мръсотия и прах с помощта на разтворител.

Ако има направляващ лагер, той трябва да се отстрани преди заточване. Опитът да спестите няколко минути ще доведе, ако не до неговата деформация, но много вероятно до повреден нож. По време на процеса на заточване блокът се навлажнява леко с вода и след приключване на работата се избърсва на сухо. Когато предната повърхност се смила, ръбът на ножа ще стане по-остър и диаметърът му леко ще намалее.

Когато заточвате инструмент, трябва да използвате брусове с различен размер на зърното, в зависимост от желания краен резултат и чистотата на повърхността, която се обработва. При заточване на резци, за да се запази симетрията, се правят многократни движения с еднакъв натиск. В зависимост от материала, от който е направен ножът, вместо блок може да се използва абразивна хартия, монтирана върху стоманена лента или дървена лента.

Ако имате машина за заточване с ниска скорост на въртене, тогава инсталирайте подходящата абразивно колеломоже да намали ръчния труд до нищо.

Заточване на свредло за метал

С течение на времето свредлата стават тъпи и много хора просто ги изхвърлят и купуват нови. Но почти винаги можете да дадете на свредлото „втори шанс“ и да удължите живота му. За да направите това, достатъчно е да обработите матовата повърхност върху шлифовъчно колело.

Преди да започнете работа, запасете се със съд с вода, в който от време на време ще потапяте свредлото, за да избегнете прегряване. Заточването се извършва последователно и започва с обработка на задната повърхност, леко, но здраво притисната към повърхността на шлифовъчното колело, докато се образува правилният конус.

След това режещата му част се заточва и се извършва окончателното довършване на задната повърхност. По време на заточване трябва постоянно да наблюдавате джъмпера на върха на свредлото. За диаметър на свредлотоот 8 mm и по-малко не трябва да надвишава размера от 0,4 mm. За големи проби размерът на джъмпера варира от 1-1,5 mm. Имайте предвид, че не върхът прави пробиването, а страничните остриета на свредлото!

Електрическа острилка

Конструктивно електрическите острила са изключително прости.

Те се състоят от асинхронен двигател, шлифовъчни дискове и капаци. Прехвърляйки разговора към равнината на избор на конкретен производител и модел, трябва да се отбележи, че ако планирате да закупите устройство за лични цели, тогава марката не е решаваща. Такова оборудване е свързано към мрежата за кратко време и има доста голям ресурс. Цената на острилката директно зависи от нейния диаметър.

Колкото по-голям е, толкова по-скъпо е устройството. Когато проверявате електрическата точилка преди покупка, опитайте да преместите вала. Ако не само се върти, но и „ходи“, изхвърлете го и изберете по-нататък. Разбира се, най-добре е да включите острилката в мрежата, но не всеки магазин ще ви посрещне по този въпрос.

Електрическите точила или точилки се разделят на три групи:

- Високоскоростни точила, оборудвани със сменяеми държачи за различни видовеинструмент.

- Високоспециализирани машини, предназначени за конкретен инструмент (например свредла).

- Нискоскоростни машини с водно охлаждане.

Ако високоскоростните точила се въртят до 3000 оборота в минута, тогава такива машини се въртят максимално при 150 оборота в минута и могат да заточат всеки режещ инструмент. Ниска скорости водно охлаждане – идеални условияза качествен режещ ръб.

Фрезата е инструмент, използван за обработка на различни продукти. Използват се фрези от различни видове, които позволяват промяна на външни и вътрешни повърхности с необходимата точност. За постигане на висока производителност фрезата трябва да е с високо качество - да е остро заточена. Заточването на краища, дърво, пластмаса, стъкло се извършва с помощта на специални машини и оборудване.

Заточване на инструменти

Извършва се заточване, за да се възстанови режещата способност, като операциите се извършват по контур и отделно.

Фрезите, получени за заточване, обикновено се шлифоват предварително върху цилиндрична повърхност с помощта на машина за цилиндрично шлайфане, за да се елиминират повредите, последвано от допълнително заточване на задната или предната част на зъбите.

Челните фрези със заострени зъби се заточват по задната повърхност със специално дисково или чашкообразно колело. За да направите това, монтирайте кръга спрямо оста под ъгъл от 89 °, което ви позволява да постигнете необходимия контакт между контактните повърхности.

При заточване на задните повърхности на крайни мелници се използват 2 основни метода:

- полиелемент;

- контур.

При използване на многоелементния метод режещите ръбове се заточват отделно. Първо се заточват основните повърхности на всички зъби, след това спомагателните и преходните.

При контурния метод заточването се извършва последователно на всеки зъб в една операция. Използва се и метод на еднооборотно заточване, когато режещите ръбове се обработват в една операция. Всички зъбци се заточват с едно завъртане и резервът се отстранява чрез шлифоване.

Видове използвани инструменти

Използва се в промишлени предприятия различни видовеинструмент:

- Цилиндричен - за обработка на детайли с помощта на машини, оборудвани с хоризонтален шпиндел.

- Чело - за фрезоване на детайли на машини с вертикален шпиндел.

- Край - за забиване на первази, вдлъбнатини, контури (криволинеен). Използва се на инсталации за вертикално фрезоване.

- Диск - за набиване на канали и канали на хоризонтални машини.

- Шпончати – за направа на канали на машини с вертикален шпиндел.

- Ъглови – за фрезоване на равнини (наклонени), жлебове, скосявания.

- Фасонни – при обработка на фасонни повърхности.

За обработка на детайли се използва оборудване, предназначено за следната работа:

- за метал;

- върху дърво.

Фрезите с подходящо оборудване обикновено се произвеждат като комплекти с монтажни размери за крепежни елементи с различни диаметри. За да може фрезата да се използва дълго време, тя винаги трябва да бъде заточена, а при извършване на работна операция е необходимо температурен режим, предотвратявайки прегряване, което намалява техните якостни характеристики.

Използване на оборудване за заточване на котлони

При обработката на детайлите най-често се използват котлони.

Характеристики резачки за котлониса строго регулирани от GOST 9324-60 и се произвеждат:

- цяло;

- сглобяеми (заварени, щепселни).

Сглобяемите котлони (за модули от 10 до 16) се използват с вложни гребени, които са изработени от бързорежеща стомана или ковани.

Плотовете (за модули от 18 до 30) се произвеждат чрез заваряване и монтиране на зъби от въглеродна стомана върху основа.

При използване на котлони за рязане на цилиндрични зъбни колела работните части на зъба се износват неравномерно.

За да се увеличи експлоатационният живот на фрезите, се предлага метод за коригиране на височината чрез промяна на формата на пространствената крива, характеризираща работния процес. Използва се и методът на аксиално изместване на инструмента, което увеличава скоростта на операциите с увеличаване на експлоатационния живот на фрезите.

Процесът на заточване на фрези с гръб се извършва по предната част, а заточените се извършват по задната повърхност на зъба. След приключване на процеса на заточване се правят измервания:

- профил на предната повърхност;

- периферна стъпка;

- съответствие на чипове.

Видове оборудване, използвани за фиксиране на инструменти

Оборудването, използвано за закрепване на инструмента, е разделено на 2 вида:

- дюза;

- край

Крайното оборудване се закрепва с помощта на цанга и патронник, а оборудването за закрепване се използва чрез монтиране на шпиндел с помощта на специален дорник.

За закрепване на инструмента се произвеждат 2 вида дорници:

- център;

- терминал

Централните дорници се произвеждат с конична опашка, която има размери, съответстващи на отвора на шпиндела, и се произвеждат в 2 вида 7:24 и морзов конус.

Разрешено при използване от този типинсталирайте няколко дорника режещи инструментис фиксиране със специални пръстени.

При използване на цилиндрична челна фреза е необходим патронник с цанга. Обикновено оборудването включва 7-11 цанги, които ви позволяват да избирате необходим размерза сигурно фиксиране.

Оборудване за фиксиране на детайла

За извършване на процеса на фрезоване е необходимо да се фиксира детайла, за който се използват:

- въртящи се маси;

- порок;

- скоби.

Кръгли ротационни маси се използват за фрезови операции на детайли с извита повърхност.

Този тип таблица има широк диапазон от отмествания:

- ротация;

- промяна на ъгъла на равнината на масата;

- Възможност за обработка на продукти във вертикално положение.

Скобите или скобите ви позволяват да фиксирате продукти с помощта на специални елементи, които от своя страна са прикрепени към масата с помощта на болтове и гайки. За фиксиране на детайли с малък размер се използва обикновен менгеме с въртящ се механизъм.

Използване на аксесоари

За фиксиране на цилиндрични части се използва тричелюстен патронник и специални центрове, които с помощта на скоби и стабилни опори извършват фиксиране, както и използване разделителни глави. Тези устройства се използват за обработка на части под определен ъгъл по време на въртене.

Разделителната глава се състои от следните елементи:

- корпуси;

- въртящи се подложки;

- шпиндел.

Към шпиндела е прикрепен патронник с три челюсти, предназначен да фиксира детайла върху опорната част. Блокът може да се върти и заключва под необходимия ъгъл. При обработка на дълъг детайл се използват стабилни опори за фиксиране.

Резачката е вид кръгъл въртящ се нож. Напречното му сечение винаги съдържа кръг, а самата форма може да бъде всякаква, включително много сложна. По обиколката има жлебове (с различна дълбочина) или зъбци. Те обработват материала по време на въртенето на фрезата.

– процесът е сложен и трудоемък. Важно е не само специалистът да има определено ниво на умения, но и инструментът за заточване да отговаря на най-високите изисквания. В противен случай върху фрезата след обработка ще останат чипове, пукнатини или незаострени участъци, което пряко ще повлияе на по-нататъшното изпълнение на фрезовата работа.

Разновидности Резците са най-многоразлични видове

- за метал;

- – крайни, крайни, дискови, шлицови, цилиндрични, жлебови. И това не са всички разновидности. Те също се делят според предназначението си и биват ъглови, фасонни, шпонкови, за Т-образни канали. Друго разделение се основава на вида на повърхността, която се обработва:

- върху дърво;

- върху пластмаса;

- върху стъкло;

и други.Фрези за заточване на метал сложен поради голямата дължина на режещата повърхност. Тази работа е възможна само при използванеспециални инструменти

. В някои случаи трябва да се мели на ръка, но това изисква много опит. В противен случай цялата предишна работа ще отиде в канала. Жлебовете (зъбите) ще покажат прорези, вдлъбнатини, чипове и пукнатини. Детайлът ще трябва да се шлайфа отново, което неизменно намалява размера му.

Поискайте обратно обаждане:

- Ние изостряме:

- резци

долбяков Правилното заточване на инструмент намалява разхода му и съответно увеличава експлоатационния му живот. Ето защо е необходимо да се следи отблизо състояниеторежещи ръбове

и извършвайте своевременно заточване на инструмента, като избягвате прекомерното износване и особено неговото счупване.

Заточване и изработка на котлони

Производственият комплекс на завода Спецстанмаш предлага пълна гама от услуги за производство и ремонт на метални части и конструкции, включително: производство и заточване на ножове за метал, дърво, чугун, алуминий, графит или пластмаса. Фрезата е важен инструмент в индустрията и работилниците. Част е от различни форми, сотличителна черта остри зъби. Основната му функция емеханична обработка

подготвен материал.

Принципът на работа на фрезоването е постъпателното въртеливо движение на режещите зъби.

- В зависимост от вида на използвания инструмент резултатът е:

- фрезоване на големи повърхности;

- смилане на багети, дограма, зъбни колела и т.н. с помощта на спирални ножове,

- рязане с дискова фреза (цокъл, ламперия, облицовка, стенни греди и др.).

Важна характеристика на ножа е материалът, от който е изработен, по-специално режещата част. Това могат да бъдат зъби от бързорежеща стомана, минералокерамика, металокерамика или диамант.

Диамантените фрези се считат за най-издръжливите поради техните естествени физически характеристики. Но те са най-скъпите. Всички други материали стават матови след известно време по време на употреба, особено ако се използват неправилно. Закупуването на нови инструменти изисква високи разходи, но нашите квалифицирани майстори и високо прецизно модерно оборудване ни позволяват да извършваме такива видове ремонти като заточване на ножове за фрези с всякаква геометрия:

- заточване на котлони

- заточване на дискови фрези

- боркорони и други видове.

Професионалната работа по заточване на фрези увеличава издръжливостта на частта и значително намалява консумацията на режещи зъби.

Заточване на ножове за плотове:от 600 rub. / парче (в зависимост от износването)

Минимално време за заточване:от 10 работни дни

Минимална сума за поръчка: 3500 rub.

* Точната цена можете да разберете чрез формата или по телефона