ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СМЕСИ АСФАЛЬТОБЕТОННЫЕ

ДОРОЖНЫЕ, АЭРОДРОМНЫЕ

И АСФАЛЬТОБЕТОН

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 9128 ¾ 84

Издание официальное

ГОСУДАРСТ ВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

ГОСУДАРСТВЕННЫЙ СТАНДА РТ СОЮЗА ССР

___________________________________________________________ СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ, АЭРОДРОМНЫЕ И АСФАЛЬТОБЕТОН ГОСТ Технические условия 9128 ¾ 84 Asphaltic concrete mixtures for roads and aerodromes Взамен and asphaltic concrete. Specifications ГОСТ 9128 ¾ 76 ОКП 57 1840, 57 1850 ___________________________________________________________ П остановлением Государственного комитета СССР по делам строительства от 13 февра ля 1984 г. № 15 срок введения установленс 01.01.85

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на асфальтобетонные смеси, применяемые для устройства покрытий и оснований автомобильных дорог, аэродромов, городских улиц и площадей, дорог промышленных предприятий, а также на асфальтобетон (уплотненную асфальтобетонную смесь). Асфальтобетонную смесь приготовляют смешением в смесительных установках в нагретом состоянии щебня (гравия), природного или дробленого песка, минерального порошка и нефтяного дорожного битума, взятых в соотношениях, определяемых требованиям и настоящего стандарта. Область прим енения асфальтобетонных смесей приведена в р еком ен дуемых пр иложен иях 2-4.

1. КЛАССИФИКАЦИЯ

1.1. Асфальтобетонны е смеси (далее - смеси) подразделяют на щебеночные, гравийные и песчаные. 1.2. Смеси в завис имост и от вязкости битума и условий применен ия подразделяют на виды: горячие - приготовляемые с использованием вязких битумов и применяемые непосредственно после приготовления с температурой не ниже 120 ° С; теплые - приготовляемы е с использованием как вязких, так и жидк их битумов и применяемые непосредственно после приготовл ен ия с т емп ературо й не ниже 70 ° С; холодные - приготовляемые с использованием жидких битумов, допуска емые к длительному хранению и применяем ые с температурой не ниж е 5 ° С. 1.3. Горячи е и теплые смеси в зависимости от наибольшего размера зер ен минераль ных материалов подразделяют на: крупнозернисты е - с зер нами размером до 40 мм; мелкозернистые » » » » 20 мм; песчаные » » » » 5 мм. Холодные смеси подраздел яют на мелкозернистые и песчаные. 1.4. Асфальтобетоны из горяч их и теплых смесей в зав исимости от значения остаточ ной пор истости подразделяют на: плотные с остаточной пористостью от 2 до 7% включ.; пористы е с остаточ ной пористостью с в. 7 до 12% включ.: высокопористые с остаточной пористостью св. 12 до 18% включ. 1.5. Щебеночные и гравийные смеси в зависимости от содержания в них щебня или гравия, и песчаные смеси, в зав ис имости от вида песка подразделяют на типы, указанные в табл. 1.

Табл ица 1

1.6. Горяч ие и теплые смеси типа А в зависимости от качественных показат ел ей подразделяют на две марки: I и II, типов Б, В и Г - на тр и марк и: I, II и III, типа Д - на две марки: II и III. Х оло дные смес и т ипов Б х и В х подразделяют на две марк и: I II, типа Г х могут быть только I марки, типа Д х - только II марк и. Горяч ие и теплы е смес и для пор истых и высокопористых асфальтобетонов подразделяют на две марки: I и II.Таблица 2

|

Нормы для асфальтобетонов из смесей марок |

|||||||||

|

Наименование показателя |

|||||||||

|

для дорожно-климатических зон |

|||||||||

| 1. Предел прочности при сжатии, Мпа (кгс/см 2), при температурах: а) 20 ° С, не менее, для асфальтобетонов всех типов |

2,5 (25)_ 2,2 (22) |

2,5 (25)_ |

2,5 (25)_ |

2,2 (22)_ |

2,2 (22)_ |

2,2 (22)_ |

2,0 (20)_ |

2,0 (20)_ |

2,0 (20)_ |

| б) 50 ° С, не менее, для асфальтобетонов типов: |

0,9 (9)_ |

0,9 (9)_ |

0,9 (9)_ |

0,8 (8)_ |

0,8 (8)_ |

0,8 (8)_ |

|||

|

0,9 (9)_ |

1,1 (11)_ |

1,3 (13)_ 1,0 (10) |

0,8 (8)_ |

1,0 (10)_ |

1,2 (12)_ |

0,8 (8)_ |

0,9 (9)_ |

1,1 (11)_ |

|

|

1,0 (10)_ |

1,3 (13)_ |

1,6 (16)_ |

0,9 (9)_ |

1,2 (12)_ |

1,4 (14)_ |

0,8 (8)_ |

1,1 (11)_ |

1,3 (13)_ |

|

|

1,0 (10)_ |

1,2 (12)_ |

1,2 (12)_ |

0,8 (8)_ |

0,9 (9)_ |

1,0 (10)_ |

||||

| в) 0 ° С, не более, для асфальтобетонов всех типов |

9 (90)_ |

11 (110)_ |

13 (130)_ |

10 (100)_ |

12 (120)_ |

13 (130)_ |

10 (100)_ |

12 (120)_ |

13 (130)_ |

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Смеси должны изготовлять в соответствии с требованиями настоящего стандарта по т ехнолог ическому регламенту, утвержденному в установленном порядке. 2.2. Показател и физико-механических свойств плотных асфальтобетонов из горячих и теплых смесей, в зависимост и от марок смесей и дорожно-климатической зоны, должны соответствовать указанным в табл. 2. 2.3. Пористость минерального остова плотных асфальтобетонов из смесей типов А и Б должна быть 15-19% по объему, типов В, Г и Д - 18-22% по объему. 2.4. Остаточная пористость и водонасыщение плотных асфальтобетонов, в зависимости от дорожно-климатической зоны, должны соответствовать указанным в табл. 3.

Таблица 3

2.5. Показатели физико-механических свойств пористых и высокопористых асфальтобетонов из мелкозернистых и песчаных теплых и горячих смесей в зависимости от марок смесей должны соответствовать указанным в табл. 4.Таблица 4

|

Наименование показателя |

Нормы для асфальтобетонов из смесей марок |

|

| 1. Предел прочности при сжатии, не менее, Мпа (кгс/см 2), при температурах: а) 20 ° С пористого асфальтобетона | ||

| б) 50 ° С пористого асфальтобетона | ||

| высокопористого асфальтобетона | ||

| 2. Коэффициент водостойкости, не менее | 3. Коэффициент водостойкости при длительном водонасыщении, не менее | |

Таблица 5

|

Наименование показателя |

Нормы для асфальтобетонов из смесей марок |

|

| 1. Предел прочности при сжатии при температуре 20 ° С, Мпа (кгс/см 2), не менее: а) до прогрева для асфальтобетонов типов: Б х, В х | ||

| Г х | ||

| Д х | ||

| б) после прогрева для асфальтобетонов типов: Б х, В х | ||

| Г х | ||

| Д х | ||

| 2. Коэффициент водостойкости, не менее: а) до прогрева | ||

| б) после прогрева | ||

| 3. Коэффициент водостойкости при длительном водонасыщении, не менее: а) до прогрева | ||

| б) после прогрева | 4. Набухание, % по объему, не более | |

Таблица 6

Зерновые составы минеральной части горячих и теплых смесей

для плотных асфальтобетонов, применяемых в верхних слоях покрытий

|

Наименование и тип |

||||||||||

|

Непрерывные зерновые составы |

||||||||||

| Мелкозернистые типов: | ||||||||||

| Песчаные типов: | ||||||||||

|

Прерывистые зерновые составы |

Мелкозернистые типов: | |||||||||

Таблица 7

|

Наименование и тип |

Массовая доля, % зерен минерального материала мельче, мм |

||||||||||

|

Непрерывные зерновые составы |

|||||||||||

|

Прерывистые зерновые составы |

|||||||||||

| Плотные крупнозернистые типов: | |||||||||||

|

Непрерывные зерновые составы |

|||||||||||

| Высокопористые песчаные | |||||||||||

|

Прерывистые зерновые составы |

Пористые и высокопористые крупно- и мелкозернистые | ||||||||||

Таблица 8

Зерновые составы холодных смесей, применяемых в верхних слоях покрытий

|

Наименование и тип |

Массовая доля, % зерен минерального материала мельче, мм |

|||||||||

| Мелкозернистые типов: Б х В х | Песчаные типов: Г х и Д х | |||||||||

Рекомендуемое содержание битума в смесях пр ив едено в приложении 1. 2.16. В составы горячих и теплых смесей для плотных асфальтобетонов и холодных смес ей марок I и II, содержащих отсе вы продуктов дроблен ия изверженных горных пород, следу ет включать минеральны е порошк и, отвечающи е п. 3.5 настоящего стандарта, в таком кол ичестве, чтобы содержание з ер ен эт их порошков мельче 0,071 мм составляло не менее 50% по масс е этой фракции. 2.17. В составы горячих и теплых смесей для плотных асфальтобетонов марки II и холодных смесей марки II, содержащих продукты дробления гравия и применяемых в IV и V дорожно-климатических зонах, допускается не включать минеральный порошок при условии, если в зернах мельче 0,071 мм содержание карбонатов кальция и магния (СаСО 3 + М g СО 3) составляет не менее 40% по массе. 2.18. В составы смесей для плотных асфальтобетонов марки III и для пористых и высокопористых асфальтобетонов марок I и II, содержащих отсевы продуктов дробления, допускается не включать минеральные порошки. 2.19. В составы горячих и теплых смесей типа Г для улучшения удобоукладываемости допускается вводить природный песок в количестве не более 30% по массе. 2.20. В составы холодных смесей марок I и II, содержащих продукты дробления карбонатных горных пород, допускается не включать минеральные порошки. 2.21. Допускаемая погрешность дозирования компонентов при приготовлении смеси не должна превышать для щебня (гравия) и песка ±3%, для минерального порошка и битума ±1,5% массы соответствующего компонента. 2.22. Температура смесей при выпуске из смесителя и укладке в конструктивный слой должна соответствовать указанной в табл. 9.

Таблица 9

|

Температура смесей, ° С |

|||

|

Вид смеси |

Марка битума |

при выпуске из смесителя |

в асфальтоукладчике при укладке в конструктивный слой, не ниже |

| Горячие | БНД 40/60 | ||

| Теплые | БНД 130/200 БНД 200/300 БН 130/200 БН 200/300 | ||

| СГ 130/200 | |||

| МГ 130/200 МГО 130/200 | |||

| СГ 70/130 | Холодные | МГ 70/130 МГО 70/130 | |

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

3.1. Би тум 3.1.1. Для пр иготовлен ия горячих смесей сле дует пр име нять вязк ие нефтяные

дорожные б итумы марок БНД 40/60, БНД 60/90, БНД 90/130, БН

60/90, БН 90/130 по ГОСТ 22245-76, а для т еплых

смесей - вязк ие битумы

марок БНД 130/200, БНД 200/300, БН 1 30/200, БН 200/300 по ГОСТ

22245-76, а также ж идкие б итумы марок СГ 1 30/200, МГ 130/200 и МГО 130/200 по

ГОСТ 11955-82. Для пр иготовлен ия холодных смесей следует

применять ж идк ие н ефтяные дорожные битумы марок СГ 70/130, МГ

70/130 и МГО

70/130 по ГОСТ 11955-82. Для холодных смесей марки I следует применять жидк ие б итумы класса СГ.

Допускается также пр именение б итумов классов МГ и МГО при услов ии использования

активированных м инеральных порошков или предварительной обработки м инераль ных матер иалов смесью б итума с поверхностно-акт ивным и в еществам и. Для холодных смес ей марки II следу ет

применять ж идкие б итумы

классов СГ, МГ и МГО. 3.1.2. Марку б итума выбирают в зав исимости

от вида смеси, климатических услови й и категор ии дороги и аэродрома в соот ветствии

с рекоменду емыми прилож ен иями 2-4. 3.2. Щебень и грав ий 3.2.1. Для приготовл ения смесей сл еду ет пр име нять щеб ень из естестве нного кам ня, получаемый дроблением горных город по ГОСТ 8267-82, а

также щ ебень из грав ия

по ГОСТ 10260- 82, щебень из металлург ическ их шлаков по ГОСТ

3344-83, гравий по ГОСТ 8268-82. Не до пускается пр им енять щебень из гл инистых (мергелистых) известняков,

глинистых песчан иков и глинистых сланцев. 3.2.2. Д ля пр иготовлен ия смесей следует

пр именять щебень или грав ий следующих фрак ций: от 5 до 10; св. 10

до 20; св.

20 до 40 мм. Доп ускается пр име нять щеб ень и гравий в виде смес и смежных фрак ций. 3.2.3. Нал ич ие зер ен пласт инчато й (лещадной) формы в щебне

не должно превышать для смесей т ипа А - 15% по

массе, Б, Б х - 25 %, В, В х

- 35 %. 3.2.4. Мар ка по прочности и другие показат ел и с войств щебня и грав и я, в зависимости от марки, типа

и вида смесей, должн ы соответствовать указанным в табл. 10. 3.3. П есок 3.3.1. Для пр иго товл ен ия см есей следует пр именять природные и дробленые песк и, отв ечающ ие требован иям ГОСТ 8736- 85. 3.3.2. До пускается пр именять отсевы

продуктов дроблен ия горных пород и грав ия, соответствующи е

требован иям нормативно-те хнической

документац ии, утвержденной в установленном порядке. 3.3.3. Показат ел и свойств дробленых

песков и отсевов продуктов дроблен ия горных пород и гравия в за висимост и от марк и, типа и вида смесей должны соответствовать указанным в

табл. 11 . 3.4. Песчано-гравийная смесь 3.4.1. Для приготовле ния смесей следует применять песчано-грав ийные смеси, отвечающ ие

требованиям ГОСТ 23735-79. 3.4.2. Грав ий, входящий в состав песчано-гравийной

см еси, долже н отвечать тр ебованиям

табл. 10. 3.5. М инерал ь ный порошок 3.5.1. Для приготовления смес ей сл еду ет пр им енять активированные и неактивированные

минераль ные порошк и,

отв ечающ ие требованиям ГОСТ 16557 -78.

Таблица 10

Показатели свойств щебня и гравия

|

Нормы для смесей марок |

Наименование |

|||||||||||||||

|

показателя |

Горячие и теплые типов |

Холодные типов |

Пористые и высоко- |

Горячие и теплые типов |

Холодные типов |

Пористые и высоко- |

Горячие и теплые типов |

|||||||||

|

пористые |

пористые |

|||||||||||||||

| Марка щебня из изверженных и метаморфических горных пород по прочности при раздавливании в цилиндре, не ниже | ||||||||||||||||

| То же, для щебня из осадочных горных пород, не ниже | ||||||||||||||||

| Марка щебня из металлургического шлака, не ниже | ||||||||||||||||

| Марка щебня из гравия, не выше | ||||||||||||||||

| Марка гравия, не выше | ||||||||||||||||

| Марка по износу, не ниже: а) щебня из изверженных и метаморфических горных пород б) щебня из осадочных карбонатных и некарбонатных горных пород в) щебня из гравия или гравия |

Не нор-мируют |

Не нор-мируют |

Марка по морозостойкости для всех видов щебня и гравия, не ниже: а) в суровых и умеренных климатических условиях б) в мягких климатических условиях | |||||||||||||

Примечания: 1. В смесях для плотных асфальтобетонов типа В марки II, а так же для пористых и высокопористых, асфальтобетонов марк и I допускается применение осадочных карбонатных горных пород марки 400 при условии предварит ельно й обработки их смесью битума с поверхностно-активными веществами анионнго типа. При том же условии допускается применение в см ес и для плотных асфальтоб ето нов т ипа В марки III, а также для пористых и высокопористых асфальтобетон ов марки II осадочных карбонатных горных пород марки 300. 2. Суровые климат ическ ие условия характеризуются среднемесячной температурой на иболее холодного месяца ниже минус 15 ° С, умерен ные - от минус 5 до ми нус 15 ° С, мягкие - до минус 5 ° С. 3.5.2. Допускается использовать в качестве минеральных порошков: измельченные основные металлургические шлаки - в горяч их и теплых смесях марок II и III для плотного асфальтобетона, марок I и II -для пористого и высокопористого асфальтобетона и в холодных смесях марки II; порошковые отходы промышленности - в горячих и теплых смесях марки III для плотного асфальтобетона и марок I и II для пористого и высокопористого асфальтобетона. Показатели свойств измельченных основных металлург ич еск их шлаков и порошковых отходов промышленности дол жны соответствовать указанным в табл. 12.

Таблица 11

Показатели свойств дробленных песков и отсевов продуктов дробления

горных пород и гравия

|

Нормы для смесей марок |

|||||||||

|

Горячие, теплые и холодные типов |

Пористые и высоко- |

Горячие, теплые и холодные типов |

Пористые и высоко- |

Горячие и теплые типов |

|||||

|

А, Б, Б х, В, В х |

пористые |

А, Б, Б х, В, В х |

пористые |

||||||

| Предел прочности исходной горной породы при сжатии, Мпа (кгс/см 2), не менее | |||||||||

| Марка исходного гравия по дробимости, не ниже | Массовая доля глинистых примесей, %, не более | ||||||||

Таблица 12

|

Нормы по видам материалов |

|||

|

Наименование показателя |

измельченные основные металлурги-ческие шлаки |

зола уноса и золошла-ковые смеси |

пыль уноса цементных заводов |

| 1. Зерновой состав, % по массе, не менее: мельче 1,25 мм мельче 0,315 мм мельче 0,071 мм | |||

| 2. Пористость, % по объему, не более | |||

| 3. Набухание образцов из смеси минерального порошка с битумом, % по объему, не более |

Не нормируют |

||

| 4. Коэффициент водостойкости образцов из смеси порошка с битумом, не менее | |||

| 5. Показатель битумоемкости, г, не более | |||

| 6. Содержание водорастворимых соединений, % по массе, не более |

Не нормируют |

||

| 7. Влажность, % по массе, не более | |||

| 8. Содержание окислов щелочных металлов (Na 2 O + К 2 О), % по массе, не более |

Не нормируют |

Не нормируют |

|

| 9. Потери при прокаливании, % по массе, не более |

Не нормируют |

10. Содержание свободной окиси кальция СаО, % по массе | |

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. При приготовлении смесей и устройстве из н их дорожных и аэродромных покрытий и оснований следует соблюдать требования строительных норм и правил по технике безопасности в строит ельстве; Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог, утвержден ные Мннтрансстроем 28 апреля 1977 г. и Минавтодором РСФСР 25 фе враля 1977 г. и согласованные с ЦК профсоюза рабочих автомобильного транспорта и шоссейных дорог 25 января 1977 г.; Правила по технике безопасности и производстве нной санитарии при строительстве и ремонте городских дорог, работе на асфальтобетонных заводах и производственных базах дорожно-эксплуатационных организаций, введенные приказом по Министерству жилищно-коммунального хозяйства РСФСР от 11 июня 1976 г. и согласованные с ЦК профсоюза рабочих мест ной промышленности и коммунально-бытовых услуг 29 апреля 1976 г.

5. ПРАВИЛА ПРИЕМКИ

5.1. Приемку смесей проводят партиями. 5.2. При приемке и отгрузке горячих и теплых смесей партией считают количество смеси одного состава, выпускаемой на одной установке в течение смены, но не более 400 т. 5.3. При приемке холодных смесей партией считают количество смеси одного состава, выпускаемой заводом в течение одной смены, но не более 200 т. После приемки смесь помещают на склад, где допускается перемешивание ее с другой холодной смесью того же состава. 5.4. При отгрузке холодной смеси со склада в автомобили партией считают количество смеси одного состава, отгружаемое одному потребителю в течение суток. При отгрузке холодной смеси со склада в железнодорожные или водные транспортные средства партией считают количество смеси одного состава, отгружаемой в одном железнодорожном составе или в одной барже. 5.5. Количество поставляемой смеси определяют по массе. Смесь, отгружаемую в вагоны или автомобили, взвешивают на железнодорожных или автомобильных весах. Массу холодной смеси, отгружаемой на суда, определяют по осадк е судна. 5.6. Для контроля качества см еси на предприятии-изготовителе отбирают и испытывают по одной пробе от каждой партии. Отбор проб производят по ГОСТ 12801-84. При контроле качества смесей определяют следующ ие показатели: т емпературу готовой смеси; зерновой состав и содержание битума; водонасы щение; набухани е; пр едел прочности при сжатии при температуре 20 ° С для всех см ес ей и при температуре 50 °С для горяч их и теплых смес ей; коэффиц иент водостойкости; слеживаемость (только для холодных смесей). Показат ель слеживаемости следует определять 2-3 раза в смену. 5.7. Пр едприятие- изготовитель обязано также проводить периодический контроль смесей по следующим показателям: пористость минерального остова; остаточная пористость; предел прочности при сжатии при температуре 20 ° С после прогрева (только для холодных смесей) и при 0 ° С (для горячих и теплых смесей) ; коэффици ент водостойкости при длительном водонасыщении; сцепление битума с минеральной частью смесей. Периодическ ий контроль следует осуществлять нс реже одного раза в шесть месяцев и при каждом изменении материалов, применяемых при приготовлении смесей, а также при проектировании составов смесей. 5.8. Потребитель имеет право проводить контрольную проверку соответствия асфальтобетонных смесей требованиям настоящего стандарта, соблюдая при этом порядок отбора проб, установленный настоящ им стандартом и ГОСТ 12801-84, и приме няя методы испытаний, указанные в ГОСТ 12801-84. 5.9. Для контрольных испытаний асфальтобетонных смесей, отгружаемых в автомобили, отбирают три пробы от каждой партии непоср едственно из кузовов автомобилей. Для контрольных испытаний холодных асфальтобетонных смесей. отгружаемых в железнодорожные или водные транспортные средства, отбирают три пробы из каждого вагона или баржи. Каждую пробу смеси отбирают из разных мест вагона или барж и на различной глубине. Отобранные пробы не смешивают и испытывают отдельно. При получении неудовлетворительных р езультатов испытаний хотя бы одной пробы прои зводят повторные испытания уд военного количества пробы. В случае неудовлетворительных результатов повторных испытаний партию бракуют. 5.10. При неоднородности горячих и теплых смесей, оцениваемой визуально наличием зерен минерального материала, непокрытых битумом, скоплением битума и минерального порошка, а также при несоответствии температуры смеси требованиям табл. 9 см есь бракуют.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Испытания асфальтобетонных смесей - по ГОСТ 12801-84. 6.2. Методы испытаний мат ериалов, прим еня емых дл я приготовл ения смесей, должны соответствовать: ГОСТ 11501-78, ГОСТ 11503-74, ГОСТ 11504-73, ГОСТ 11505-75, ГОСТ 11506-73, ГОСТ 11507-78, ГОСТ 11508-74, ГОСТ 11510-65, ГОСТ 11511-65, ГОСТ 11512-65 и ГОСТ 43 33-48 для битумов, ГОСТ 8269-76 для щебня и гравия, ГОСТ 8735-75 для песка, ГОСТ 12784-78 для минерального порошка.

7. МА РКИ РОВКА, Т РАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. При отгрузке потребителю предприятие-изготовитель обязано сопровождать смесь паспортом, в котором должны быть указаны: наименование предприятия-изготовителя; номер и дата выдачи паспорта; наименование и адрес потребителя; вид, тип и марка смеси; масса смеси; температура горячей смеси; время отправления горячей смеси; срок хранения (для холодной смеси); обозначение настоящего стандарта. 7.2. Горячие и теплые смеси транспортируют к месту укладки автомобилями, при этом паспортом сопровождают смесь, загружаемую в каждый автомобиль. 7.3. Холодны е смеси транспортируют автомобилями, железнодорожными ваго нами или баржами, при этом паспортом сопровождают см есь в каждом транспортном средстве. 7.4. В летний период холодные смеси можно хранить на открытых площадках, в осенне-зимний период - в закрытых складах или п од навесом в штабелях высотой не более 2 м.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготов итель гарантирует соответствие выпускаемой смеси требованиям настоящего стандарта при соблюдении условий транспортирования и хранения. 8.2. Гарант ийный срок хранения холодных смесей с использованием битумов СГ 70/130 - 4 мес, с использованием битумов МГ 70/130 и МГО 70/130 - 8 мес со дня приготовления.

|

и наименования смесей |

Типы смесей |

Вид асфальтобетона |

|

| Горячая и теплая: крупнозернистая |

5,0 ¾ 6,0_ |

||

|

5,5 ¾ 6,5_ |

|||

|

Пористый |

4,0 ¾ 6,0_ |

||

|

Высокопористый |

2,5 ¾ 3,0_ |

||

| мелкозернистая |

5,0 ¾ 6,0_ |

||

|

5,5 ¾ 6,5_ |

|||

|

Пористый |

4,5 ¾ 6,0_ |

||

|

Высокопористый |

2,5 ¾ 3,5_ |

||

| песчаная | |||

|

Высокопористый |

|||

| Холодная: мелкозернистая | |||

| песчаная |

Область применения асфальтобетонов при устройстве верхних слоев покрытий автомобильных дорог

|

асфальто- |

I, II, III п, I с |

III, IV п, I с, II с |

|||||

|

ческая зона |

Марка смеси |

Марка битума |

Марка смеси |

Марка смеси |

|||

| БНД 90/130 БНД 130/200 БНД 200/300 | |||||||

| Плотный из горячих и теплых смесей | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 СГ 130/200 МГ 130/200 | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 СГ 130/200 МГ 130/200 МГО 130/200 | ||||

| Из холодных смесей | Не применяют | СГ 70/130 | |||||

| Плотный из горячих смесей | БН 90/130 | Из холодных смесей | Не применяют | СГ 70/130 | СГ 70/130 МГ 70/130 МГО 70/130 | ||

и реконструкции взлетно-посадочных полос

и магистральных рулежных дорожек аэродромов

|

асфальто- |

|||||||

|

ческая зона |

Марка смеси |

Марка битума |

Марка смеси |

Марка смеси |

|||

| Плотный из горячих смесей | БНД 90/130 | БНД 90/130 | БНД 90/130 | ||||

| Плотный из горячих смесей | БНД 60/90 БНД 90/130 | БНД 60/90 БНД 90/130 БН 60/90 БН 90/130 | БНД 60/90 БНД 90/130 БН 60/90 БН 90/130 | Плотный из горячих смесей | БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

Область применения асфальтобетонов при строительстве

и реконструкции верхних слоев покрытий прочих рулежных дорожек, мест стоянок и перронов аэродромов

|

асфальто- |

|||||||

|

ческая зона |

Марка смеси |

Марка битума |

Марка смеси |

Марка смеси |

|||

| Плотный из горячих и теплых смесей | БНД 90/130 | БНД 90/130 БНД 130/200 | БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 | ||||

| Плотный их горячих и теплых смесей | БНД 60/90 БНД 90/130 | БНД 60/90 БНД 90/130 БНД 130/200 БН 60/90 БН 90/130 | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 СГ 130/200 | ||||

| Плотный из горячих смесей | БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 | Из холодных смесей | Не применяют | СГ 70/130 | СГ 70/130 МГ 70/130 МГО 70/130 |

Рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

Температура укладки а/б смеси не менее 120С.

Мелкозернистая а/б смесь с числом зерен до 20 мм.

Высокоплотный а/б из горячей смеси имеет остат. пористость св. 2,5 до 5,0 %;

А/б: Тип А (в зависимости от содержания щебня св. 50 до 60%).

Асфальтобетонная смесь: Марка I.

Асфальтобетонная смесь тип Д, марки II, плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог III категорий, пешеходных зон и тротуаров. Характеристики смеси:

песчаная асфальтобетонная смесь на природном песке, с размером минеральных зёрен до 5мм;

температура асфальтобетонной смеси при отгрузке от 145 до 155 ˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Асфальтобетонная смесь тип В, марки II плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог III категорий, улиц, проездов, площадок, пешеходных зон. Характеристики асфальтобетонной смеси и асфальтобетона:

мелкозернистая асфальтобетонная смесь, с размером минеральных зёрен до 20мм;

асфальтобетон плотный, с остаточной пористостью св. 2,5 - 5,0%;

температура смеси при отгрузке от 145 до 155˚С.

СМЕСИ АСФАЛЬТОБЕТОННЫЕ И АСФАЛЬТОБЕТОН

1. Определения Асфальтобетонная смесь - рационально подобранная смесь минеральных материалов (щебня (гравия) и песка с минеральным порошком или без него) с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии. Асфальтобетон - уплотненная асфальтобетонная смесь. Часто асфальтобетон называют словом асфальт . 2. История Первоначально в XIX веке улицы городов мостились камнями (булыжная мостовая). Начиная с середины XIX века во Франции, Швейцарии и США и ряде других стран дорожное покрытие начинают делать из битумно-минеральных смесей. В 1876 г. впервые в США применили литой асфальт, приготовленный с использованием нефтяных битумов. Впервые асфальтобетонное покрытие было применено для покрытия тротуаров Королевского моста в Париже в 30-х годах XIX столетия. В начале 30-х годов во Франции в департаменте Эн асфальтом были покрыты тротуары на мосту Моран через реку Рону в Лионе. Бурно развивающаяся дорожная сеть требовала новых типов дорожных покрытий, которые можно было так же быстро сооружать, как и земляное полотно. Так, в 1892 г. в США индустриальным методом была построена первая дорожная конструкция из бетона шириной 3 м, а 12 лет спустя с помощью гудронатора со свободным истечением горячего битума 29 км дороги. Асфальт оказался наиболее подходящим материалом для дорожного покрытия. Во-первых, он становится более ровным, а значит, менее шумным и обладает необходимой шероховатостью. Во-вторых, по уложенному асфальтобетону можно сразу открывать движение и не ждать, пока он затвердеет, в отличие от цементобетона, который набирает необходимую прочность только на 28-й день. В-третьих, покрытие из асфальтобетона легко ремонтируется, моется, убирается, на нём хорошо держится любая разметка. Летом 1839 г. в Санкт-Петербурге были покрыты тротуары на протяжении 45,5 погонных сажень шириной 5 футов (97,08 * 1,52 м) и часть моста длиной 8,5 и шириной 6,5 футов (2,59 * 1,98 м) у дамбы Тучкова моста. Первым в России наладившим изготовление асфальта был инженер И. Ф. Буттац. Стоимость 1 кв. м покрытия обходилась в 14 руб. Впервые русский асфальт стали добывать на Сызранском заводе в 1873 г. (на правом берегу Волги выше Сызрани на 20 км). В 1876 году городская дума Москвы ассигновала 50 тысяч рублей на проведение эксперимента по устройству асфальтобетонного покрытия. На Тверской улице построили несколько участков из нового материала. 3. Основные параметры и типы Асфальтобетонные смеси (далее - смеси) и асфальтобетоны в зависимости от вида минеральной составляющей подразделяют на щебеночные, гравийные и песчаные. Смеси в зависимости от вязкости используемого битума и температуры при укладке подразделяют на:

горячие , приготавливаемые с использованием вязких и жидких нефтяных дорожных битумов и укладываемые с температурой не менее 120 °С;

холодные , приготавливаемые с использованием жидких нефтяных дорожных битумов и укладываемые с температурой не менее 5 °С.

Горячие смеси и асфальтобетоны в зависимости от наибольшего размера минеральных зерен подразделяют на:

крупнозернистые с размером зерен до 40 мм;

мелкозернистые - до 20 мм;

песчаные - до 5 мм.;

Холодные смеси подразделяют на мелкозернистые и песчаные. Асфальтобетоны из горячих смесей в зависимости от величины остаточной пористости подразделяют на виды:

высокоплотные с остаточной пористостью от 1,0 до 2,5 %;

плотные - от 2,5 до 5,0 %;

пористые - от 5,0 до 10,0 %;

высокопористые - от 10,0 до 18,0 %.

Асфальтобетоны из холодных смесей должны иметь остаточную пористость свыше 6,0 до 10,0 %. Щебеночные и гравийные горячие смеси и плотные асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют на типы :

"А" - с содержанием щебня от 50 до 60 %;

"Б" - от 40 до 50 %;

"В" - от 30 до 40 %.

Щебеночные и гравийные холодные смеси и соответствующие им асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют на типы Бх и Вх. Горячие и холодные песчаные смеси и соответствующие им асфальтобетоны в зависимости от вида песка подразделяют на типы:

"Г и Гх" - на песках из отсевов дробления, а также на их смесях с природным песком при содержании последнего не более 30 % по массе;

"Д и Дх" - на природных песках или смесях природных песков с отсевами дробления при содержании последних менее 70 % по массе.

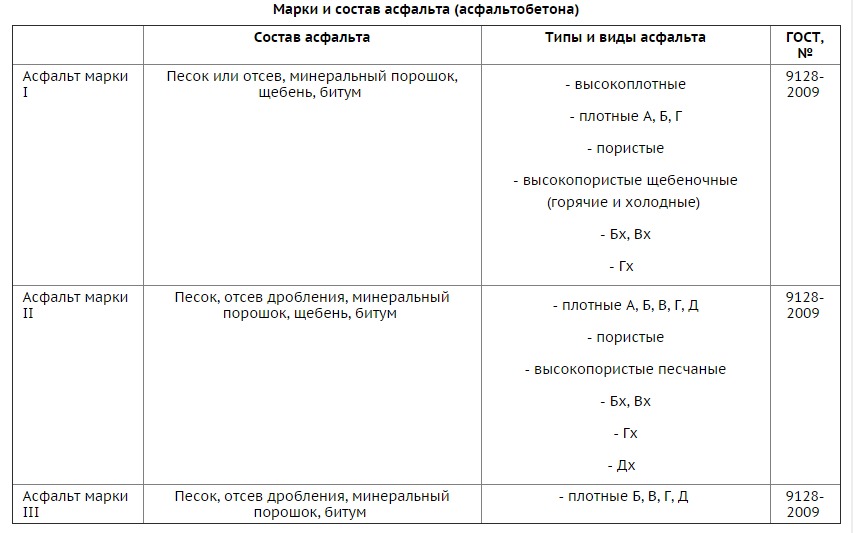

Смеси и асфальтобетоны в зависимости от показателей физико-механических свойств и применяемых материалов подразделяют на марки, указанные в таблице:

Марка смеси и асфальтобетона определяет показатели физико-механических свойств, водонасыщение, зерновые составы и пористость минеральной части. Характеристики марок смесей и асфальтобетонов в соответствии с ГОСТ 9128-97. "Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон" (230кБ) 4. Требования к материалам Щебень из плотных горных пород и гравий, щебень из шлаков, входящие в состав смесей, по зерновому составу, прочности, содержанию пылевидных и глинистых частиц, содержанию глины в комках должны соответствовать требованиям Содержание зерен пластинчатой (лещадной) формы в щебне и гравии должно быть по массе не более:

15% - для смесей типа А и высокоплотных;

25% - для смесей типов Б, Бх;

35% - для смесей типов В, Вх.

Гравийно-песчаные смеси по зерновому составу должны отвечать требованиям ГОСТ 23735, а гравий и песок, входящие в состав этих смесей, - ГОСТ 8267-93. "Щебень и гравий из плотных горных пород для строительных работ." (179кБ) и ГОСТ 8736-93. "Песок для строительных работ." (106кБ) соответственно. Для приготовления смесей и асфальтобетонов применяют щебень и гравий фракций от 5 до 10 мм, от 10 до 20 (15) мм, от 20 (15) до 40 мм, а также смеси указанных фракций. Минеральный порошок, входящий в состав смесей и асфальтобетонов, должен отвечать требованиям ГОСТ 16557. Допускается применять в качестве минеральных порошков для пористого и высокопористого асфальтобетона, а также для плотного асфальтобетона II и III марок техногенные отходы промышленного производства (измельченные основные металлургические шлаки, золыуноса, золошлаковые смеси, пыль-уноса цементных заводов и пр.). Для приготовления смесей применяют битумы нефтяные дорожные вязкие по ГОСТ 22245 и жидкие по ГОСТ 11955, а также полимерно-битумные вяжущие и модифицированные битумы по технической документации, согласованной в установленном порядке.

Асфальт, цена на который зависит от множества его характеристик – это вязкий некристаллический материал, в основной своей массе состоящий из углеводородов. По химическому составу асфальт - это не менее 80% углерода и около 15% водорода, остальные 5% включают

кислород, серу, азот и некоторое количество различных металлов.

Больше всего в природном асфальте (до 75%) содержится битумов, представляющих собой искусственный, остаточный продукт переработки нефти, который отличается твёрдой или вязкой консистенцией.

В состав нефтяных битумов входит несколько групп веществ, которые имеют различную растворимость: асфальтены, асфальтогеновые кислоты, нейтральные смолы, нефтяные масла, карбены и карбоиды (вещества, которые невозможно растворить, используя органические соединения).

Асфальтены обеспечивают такие характеристики, как твёрдость и высокая температура размягчения битумов, смолы придают им эластичность и цементирующие свойства, масла - морозостойкость.

Асфальт является сложным материалом: он считается коллоидным и представляет собой дисперсию материала, имеющего высокую молекулярную массу в жидкости с более низкой молекулярной массой.

Асфальт - очень гибкий материал, хорошо склеивается с другими поверхностями, износостоек и водонепроницаем, а также чрезвычайно устойчив к воздействию большого количества солей, кислот и щелочей. При всех своих замечательных свойствах он имеет свойство разрушаться при неправильном использовании. Перед тем, как купить асфальт , внимательно изучите свойства предлагаемых Вам смесей. Воздействие воды, влияние перепадов температур и ультрафиолетового излучения приводят к медленному расщеплению асфальта на углекислый газ и воду.

У асфальта отличные термопластические свойства: так, твердые асфальты являются пластмассами, которые легко подвергаются формованию и обработке в форме в горячем или холодном состоянии при оказываемом на них высоком давлении.

При температуре окружающей среды асфальт является жидкостью с очень высокими характеристиками вязкости, непригодной для обработки. При этом можно преобразовать асфальт для придания ему состава, пригодного к обработке. Сделать это можно, используя следующие способы:

Нагревание: асфальт нагревают для использования на больших и средних площадях (дорожных покрытиях, кровельных покрытиях больших зданий и т.д.);

Смешивание с нефтехимическими растворителями (разбавление) – это самая дорогостоящая операция, в которой растворители используются для уменьшения вязкости асфальта;

Эмульгация в воде для создания эмульсии – наиболее дешевый процесс, наносящий меньше всего вреда окружающей среде.

Купить асфальтобетон стоит, лишь внимательно изучив документацию от производителя материала.

Свойства асфальтовых эмульсий

Асфальтовые эмульсии – это дисперсии из очень тонко измельченного битума, находящегося в водной среде. Такие эмульсии характеризуются низкой вязкостью – их используют при температуре окружающей среды, то есть этот материал идеален для строительной отрасли и применяется очень широко. Существует два класса асфальтовых эмульсий: химические (эмульсии со щелочным эмульгатором) и глинистые.

Асфальтовые эмульсии чаще всего применяют при строительстве дорожных покрытий для автострад, устройстве кровельных покрытий, а также в качестве адгезивных и герметизирующих соединений в строительной отрасли.

Одно из главных преимуществ адгезивов и герметиков на битумной основе – их низкая себестоимость. Битум в разы дешевле, чем синтетические полимеры и каучуки, поэтому выгода его применения как в качестве самостоятельного материала, так и в смесях с прочими полимерами, не вызывает никаких сомнений.

При помощи эмульсий осуществляется склеивание, создание покрытий, пропитка поверхностей, создание влагонепроницаемых покрытий, изоляция поверхностей. Используют битумные эмульсии и как адгезивы при укладке кровли,

создании строительных оболочек, изоляции зданий, а также других операциях, требующих осуществление быстрого испарения воды из мест соединений.

Вязкость эмульсии - основной критерий для ее применения. Как правило, при создании покрытия или осуществлении герметизации поверхности необходимо придать эмульсии большую вязкость, чтобы получить пленку необходимой толщины. Асфальтовая эмульсия, которую используют при склеивании слоев оболочки, должна обладать достаточной текучестью, чтобы слой был максимально однородным. Поэтому для получения нужных свойств может быть необходимо разбавить эмульсию водой.

Асфальтобетонная смесь представляет собой строительный материал, полученный искусственным путем. Согласно технологии получения, осуществляется рациональный подбор основных компонентов, а затем производится уплотнение материала вибраторами. Требования к характеристикам асфальтобетонного состава включены в ГОСТ 9128.

В асфальтобетонном растворе присутствуют такие ингредиенты:

- компоненты минерального происхождения, такие как натуральный либо измельченный песок, щебенка (гравий), примеси тонкодисперсного порошка (по необходимости);

- вяжущие ингредиенты органического происхождения, например, битум.

Изначально вместо битума применялся деготь. Однако от него отказались по причине вредного влияния на здоровье человека и окружающую среду. Для смешения компонентов асфальтобетонную смесь нагревают. Назначение асфальтобетона - укладка дороги аэродромов и автодорог, обустройство промышленных полов. По принципу кладки асфальтобетон бывает:

- уплотненный;

- литой, отличается высокой текучестью и большим содержанием вяжущего материала, поэтому позволяет вести кладку без уплотнения.

По составу асфальтобетон бывает:

- щебеночный;

- гравийный;

- песчаный.

Вязкость битума и максимальная температура кладки определяют такие разновидности смесей:

- горячие, укладываемые при 120 °С со связующими в виде вязко-жидких дорожных битумов;

- холодные, укладываемые до 5 °С, где в качестве вяжущего выступают жидкие битумные материалы нефтяного происхождения;

- теплые для кладки до 70 °С на основе вязко-жидких битумов.

Однако последний тип, как отдельный вид, не встречается с 1999 года. Виды горячего асфальтобетона по величине остаточной процентной пористости:

- высокоплотные - 1-2,5%;

- высокопористые - 10-18%;

- плотные - 2,5-5%;

- пористые - 5-10%.

В холодных растворах эта величина составляет 6-10%. По максимальной величине частиц используемого минерального компонента асфальтобетонное полотно может быть:

- крупнозернистым с величиной частиц до 4 см;

- мелкозернистым с частицами до 2 см;

- песчаным с величиной до 5 см.

- тип А, в котором состав минерального камня 50-60%;

- тип Б с содержанием камня 40-50%;

- тип В, включающего 30-40% заполнителя.

Какие существуют алгоритмы проектирования компонентного состава асфальтобетонов?

Для подбора состава асфальтобетонного раствора выбирают рациональное соотношение компонентов. Полученные составы имеют заданную плотность и технические свойства. Существует четыре алгоритма проектирования:

- Метод профессора Сахарова П. В.

- Способ по модулю насыщения, предоставленный профессором Дюрье М.

- Алгоритм проектирования по требуемым условиям эксплуатации покрытия, полученный изысканиями профессора Рыбьева И. А.

- Подбор по кривым плотности, разработанный профессором Иванов Н. И. при содействии СоюзДорНИИ.

Пример оптимального подбора ингредиентов асфальтобетонной смеси

В качестве примера компонентов асфальтобетона предлагается рассмотреть задачу: нужна мелкозернистая горячая смесь типа Б второго сорта для создания плотного верхнего шара дороги в третьей климатической зоне. Доступны такие ингредиенты:

- гранитная и известняковая щебенка зернистостью 0,5-2 см;

- речной песок;

- отсев после измельчения гранитной крошки;

- отсев после измельчения известняка;

- неактивированный минпорошок;

- битум материал БНД 90/130.

На первом этапе проводится тестирование и сравнение характеристик, представленных выше ингредиентов. По результатам проверки образцов с различным соотношением компонентов сделаны выводы, что для получения асфальтобетонных смесей Б типа и второго сорта подходят , речной песок, гранитная пыль, минпорошок, битумный материал.

Известняк и пыль измельченного известнякового компонента не ответили нормативам ГОСТа по прочностным параметрам. На втором этапе рассчитывается щебень. Его содержание при крупности более 0,5 см равно 35-50%. Оптимальным в смесях является содержание 48%. В материале присутствует 95% частиц, указанной крупности, поэтому формула имеет вид:

Таким способом рассчитывают количество щебенки в смеси для фракционного состава.

На третьем этапе определяется состав минерального порошка. Вычисления начинаются с выведения массовых пропорций щебенки, песка и минпорошка с фракционным составом, согласно ГОСТу. Следовательно, содержание зерен размером менее 0,0071 см в минматериале асфальтобетона должно лежать в диапазоне 6-12%. Для вычислений берется 7%. При содержании элементов крупностью 0,0071 см 74% в порошковом минерале, формула расчета выглядит так:

Ввиду присутствия в смеси частиц менее 0,0071 см из гранитных отсевов, фракцию минпорошка принимают, равную 8%. На четвертом этапе рассчитывается количество песка. Общее его содержание составляет:

Песок =100 — (Щебенка минпорошок) = 100 — (50 8) = 42%.

В примере используется речной и гранитный отсев песка. Поэтому пропорции каждого определяются по отдельности. Процентное отношение речного компонента и гранитного отсева устанавливается по их фракции крупностью менее 0,125 см. Для асфальтобетонной смеси зерна должны находиться в количестве 28-39%. Берутся средние 34%, 8% из которых рассчитаны как доля минпорошка. Следовательно, песка нужно 34-8=26% для частиц крупностью менее 0,125 см. Так как массовая часть этих зерен в речном песчаном материале составляет 73%, гранитной пыли - 49%, пропорция для асфальтобетонных смесей Б типа имеет вид:

Округляем полученную величину до 22%, следовательно, содержание отсева из гранитной крошки составляет 42 — 22 = 20%. Подобный расчет проводится для каждой фракции песка и отсева. Данные сводятся в таблице и суммируются величины с размерами меньше заданных для каждого отдельного ингредиента, затем сравниваются с требованиями ГОСТа.

На пятой стадии рассчитывается содержание битумного компонента. Согласно условиям, щебенка, песок, отсев измельченного гранита, минпорошок смешиваются с 6% вяжущего ингредиента, что соответствует средней величине, требуемой в нормативном документе. Готовятся три образца смеси с высотой 7,14 см и соответствующего диаметра. Далее, производится уплотнение комбинированным методом:

- три минуты на виброплощадке при давлении 0,03 МПа;

- трехминутным уплотнением на вибропрессе при давлении 20 МПа.

Спустя двое суток определяется средняя плотность, то есть масса в величинах объема асфальтобетона, реальная плотность минеральной составляющей смеси r°. По полученным данным, помимо плотности, рассчитывается пористость минеральной составляющей тестируемых образцов.

Приблизительное количество битумного вяжущего определяется по действительной плотности всех ингредиентов с учетом остаточной пористости асфальтобетона V пор = 4%. При этом средняя плотность проб асфальтобетона с содержанием битума 6% на 100% минералов составляет 2,35 г/см3. Следовательно, формулы расчета имеют вид:

Далее готовится еще три образца асфальтобетона с содержанием битума 6,2% для определения остаточной пористости. Если ее величина составит 4,0 ± 0,5%, готовятся дополнительные 15 образцов такой смеси и тестируют их, согласно ГОСТ 9128-84.

При обнаружении несоответствия с требованиями нормативного документа, производится корректировка смеси и последующие ее испытания, как указано выше.

Дорога считается одним из наиболее выгодных покрытий. Оно практично, стоит недорого и в целом позволяет обеспечить необходимые для эксплуатации характеристики. Конечно, не обходится и без недостатков, но они, как правило, проявляются в случаях несоблюдения технологии укладки. С другой стороны, качественно устроенное асфальтобетонное покрытие обеспечивает достаточно высокую несущую способность и упругость. При этом существуют разные подходы к созданию таких дорог и площадок, различия в которых обуславливаются составами смеси и технологиями укладки.

Состав асфальтобетонной смеси

Традиционная технология устройства асфальта предусматривает наличие в основном составе минеральных наполнителей и связующего компонента. В первую группу материалов включаются песок и щебень. При этом щебень может быть заменен гравием, а песок используется в цельном или дробленом виде.

Также в зависимости от требований к покрытию и условий его эксплуатации может применяться тонкодисперсный Органический компонент для связки основного состава обычно представляет битум. Характеристики, которые в результате получает асфальтобетонное покрытие, определяются подходом к формированию базовой смеси. Различия в методах изготовления раствора обусловлены параметрами используемых компонентов. Например, гравий или щебень могут подбираться с фракцией от 10 до 40 мм. Так и битум может иметь разные показатели вязкости и плотности. Эти и другие факторы в итоге определяют характеристики покрытия.

Инструкция по доставке смесей на объект

В первую очередь определяются тип, количество и грузоподъемность транспортных средств, которые будут осуществлять доставку. Этот выбор зависит от масштабов работы, объемов смеси и темпов будущей укладки. Процесс транспортировки включает несколько этапов, среди которых взвешивание, погрузка материала, непосредственно перевозка и выгрузка в приемный пункт. Для обслуживания щебеночных, холодных и горячих смесей используют самосвал с чистым кузовом, который прикрывается защитным тентом или водонепроницаемыми пологами. Литые смеси, из которых формируется асфальтобетонное покрытие, перевозят в так называемых кохерах. Это автомобили с термосами-миксерами, обеспечивающими в процессе транспортировки перемешивание и подогрев состава. Что касается времени перевозки, то в случае с горячими и мастичными смесями оно зависит от характеристик смеси, а для холодных растворов ограничений по длительности транспортирования нет.

Подготовительные работы

Главным мероприятием в процессе подготовки к чистовой укладке смеси является устройство пробного покрытия. Длина такой полосы составляет не меньше 200 м, а ширина берется в соответствии с параметрами прохода асфальтоукладчика. На основе результатов пробной укладки технологи определяют наиболее подходящий рецепт смеси, а также при необходимости вносят коррективы в методику ее укладки и технологию уплотнения.

Пробное асфальтобетонное покрытие проверяется на такие характеристики, как температура, качество уплотнения, состояние основы и т. д. Для этого используются специальные технологии контроля. В частности, неразрушающие экспресс-методы и взятие образцов-кернов, которые в дальнейшем исследуются в лабораторных условиях. На основе полученного заключения технологи дают рекомендации для завода изготовителя. При необходимости состав смеси корректируется под конкретные условиях эксплуатации покрытия.

Техника распределения смеси

Перед распределением готовой массы плита асфальтоукладчика устанавливается на край уложенного прежде бруса, высота которого будет соответствовать толщине устраиваемого слоя. Чтобы не допускалось растекания смеси, используется опалубка скользящего типа - она должна перемещаться за асфальтоукладчиком. Если такого приспособления нет, то еще перед началом распределения в продольном направлении необходимо закрепить металлические планки длиной порядка 20 м. При этом толщина данного заграждения должна быть не меньше, чем высота формируемого покрытия. К слову, толщина асфальтобетонных покрытий в среднем варьируется от 5 до 10 см. По мере выполнения укладки и уплотнения массы металлические брусья убираются. Что касается ширины, то чаще всего распределение смеси выполняется с охватом всей проезжей части.

Если после распределения основы на поверхности выявляются дефекты, их необходимо обрабатывать ручным способом. Практикуется использование трамбовок, которые позволяют точечно исправлять неплотные швы, бугорки и прочие изъяны. Обычно дефекты образуются на участках примыкания полос к упорным элементам - тем же металлическим брусьям. Отдельно засыпается и щебень с гравием. Данные слои асфальтобетонного покрытия формируются равномерно россыпью сразу после распределения смеси. Далее зернистый материал утапливается в основу покрытия легким катком.

Технология уплотнения

Процесс уплотнения должен идти параллельно работе автогудронатора, который распределяет смесь. Трамбование выполняется непрерывно звеном катков. Также в работе могут применяться гладковальцовая, пневмоколесная и комбинированная спецтехника. Усилие и нагрузка уплотнения холодного и горячего асфальта в конструктивных слоях рассчитываются по нескольким показателям. В частности, технологи берут во внимание характеристики плотности и температуру массы.

Устройство асфальтобетонного покрытия из плотной горячей смеси производится с коэффициентом уплотнения 0,99. Холодные же смеси предполагают нагрузку с коэффициентом 0,96. Поперечные сопряжения укладываемых линий устраивают перпендикулярно к дорожной оси в одну полосу без оставления уступов. Для выполнения этого условия конец прежде устроенной полосы обрезается специальным инструментом с

Инструкция по ремонту асфальтобетонных покрытий

Перед непосредственным выполнением ремонтных операций производится обследование покрытия. Для этого поверхность очищается при помощи дорожных щеток, после чего задействуются геодезические инструменты для проверки ровности покрытия. В зависимости от характера выявленных дефектов применяются соответствующие ремонтные мероприятия. Для дальнейшего обеспечения ровности слоев при помощи рейки размечается место обрубки. Брусок с уровнем накладывают на покрытие внахлест. Место под планкой, в котором отмечается снижение толщины, рассматривается как линия будущей поперечной обрезки. Также ремонт асфальтобетонного покрытия может предусматривать операции по наращиванию слоев. Обычно подобные мероприятия применяются для устройства покрытия, обрамляющего колодцы. Для этого могут использоваться специальные вкладыши и железобетонные сегменты.

Инструкция по технике безопасности

Еще до начала выполнения работ целевой участок должен быть огражден с применением соответствующих дорожных знаков. Работающие на площадке люди должны быть в спецодежде, установленной нормативами. В ночное время участок должен также обеспечиваться освещением и сигнальными огнями. Отдельные меры безопасности предусмотрены для процессов обращения с растворами. Так, при разгрузке перевозчика смесью запрещается нахождение людей между автомобилем и бункером с материалом. В ходе укладки и уплотнения асфальтобетонное покрытие дорог должно быть свободно от посторонних объектов и рабочих. После завершения мероприятий весь инвентарь, техника и расходные материалы должны быть убраны с покрытия и доставлены в соответствующие места хранения.

Контроль качества покрытия

Оценка качества устроенного покрытия производится с помощью специальных инструментов. В частности, применяются откалиброванные автоматизированные приборы для измерения, а также специальное оборудование, которое позволяет на основе полученных данных вывести комплексный вывод. Среди наиболее распространенных характеристик, на основе которых оценивается «работа» асфальтобетонных покрытий, отмечается соответствие проектным параметрам по толщине и ширине, ровность слоев, уклоны, температура и качество выполнения швов между полосами.

Заключение

Работы по устройству асфальта представляют собой комплекс технических мероприятий. При этом немалое значение с точки зрения формирования качественного дорожного покрытия имеют изначальные проектировочные расчеты. Даже при условии добросовестной укладки и уплотнения покрытие не сможет выполнять свои функции, если была подобрана неподходящая смесь. Хотя базовая технология асфальтобетонных покрытий предусматривает использование стандартного набора компонентов для получения раствора под укладку, их параметры могут отличаться. Поэтому практикуется укладка пробных смесей, которые в дальнейшем дают представление о наиболее выгодных характеристиках покрытия для конкретного участка. И уже в дальнейшем ответственность за качество дороги переходит непосредственно к рабочей бригаде, которая распределяет и уплотняет асфальтобетонную массу.

— подходящий стройматериал для дорог. Его техническая характеристика позволяет обеспечить гладкость и нужную шероховатость поверхности при помощи выравнивающего асфальтоукладчика. Еще одним преимуществом асфальтобетонной смеси является возможность использования дорожного полотна сразу после укладки. В свою очередь, цементобетон приобретает необходимую структуру только через двадцать восемь дней. Кроме того, теплые асфальтобетонные смеси распределяются равномерным выравнивающим слоем. Такие поверхности легко ремонтировать, мыть, на них долго держится краска.

Асфальтобетон – строительный материал, в состав которого входит битум, строительный песок, гравий, иногда специальный порошок с минералами. Ингредиенты песчаных смесей перемешивают в необходимых пропорциях при определенной температуре. Асфальтобетонную смесь изготавливают в соответствии с государственным стандартом.

Применение

Плотные пористые стройматериалы применяют при укладке слоев дорожного полотна, взлетно-посадочных полос, площадок и других поверхностей. Для этого специалисты используют смеси асфальтобетонные дорожные, аэродромные и асфальтобетон.

Виды

Растворы классифицируют, согласно нескольким параметрам. Классификация зависит от особенностей компонентов, содержащихся в асфальтобетонных смесях. Различают четыре типа растворов. Классификация асфальтобетонных смесей выглядит так:

- По наличию минеральной составляющей. Растворы классифицируют в зависимости от того, какой тип составляющей используется при изготовлении. Существуют разные типы компонентов, входящих в . Например, для типа А характерно пятидесятипроцентное содержание щебня в растворе.

- По размеру минеральных зерен составы бывают трех типов: песчаная (зерна для песчаной смеси должны быть менее пяти миллиметров), крупнозернистая (зерна менее сорока миллиметров) и мелкозернистая асфальтобетонная смесь (зерна размером менее двадцати миллиметров).

- В зависимости от используемого стройматериала, смесь бывает песчаная, гравийная и щебеночная.

- Температура также влияет на технические характеристики растворов. Классификация производится согласно температуре, которая зафиксирована в то время, когда происходила укладка смеси. Различают две разновидности: горячие асфальтобетонные смеси и теплые асфальтобетонные смеси. В частности, при распределении холодная асфальтобетонная смесь должна иметь температуру около 5°С, горячая – не ниже 120°С.

Марки растворов

На рынке строительных материалов представлены две марки. Первая марка предполагает использование щебня 1000-1200. Для второй марки — применяют щебенку 800-1000. Перед тем как воспользоваться той или иной смесью, необходимо определить ее марку. Горячие составы, которые укладываются при определенной температуре, имеют следующую маркировку (i):

- раствор марка;

- высокоплотные; i;

- плотные;

- А; i, ii;

- Б, В; i, ii, iii;

- Г, Д. ii, iii;

- пористые i, ii.

Органоминеральные составы

Кроме перечисленных выше классификаций, существуют органоминеральные растворы. Их изготавливают за счет смешивания битума и известняка. Применение плотных составов заключается в ремонте асфальтобетонного дорожного полотна.

Требования к смесям

В соответствии с государственным стандартом, содержание зерен пластинчатой формы в гравии, щебенке не должно превышать следующие значения:

- пятнадцать процентов — для высокоплотных составов и растворов «А»;

- двадцать пять процентов — для материалов Б и Бх;

- тридцать пять процентов — для растворов В и Вх.

Особенности

Стройматериал должен производиться на предприятии с соблюдением правил. Отгрузку необходимо осуществлять в самосвал. Щебеночно-мастичный раствор используют для уплотнения поверхностного выравнивающего слоя автомагистралей, укладки взлетно-посадочных покрытий, тротуаров, площадей и пр. Свойства строительного материала позволяют усилить сцепление со слоем дорожного полотна, что повышает безопасность передвижения автомобилей.

Стройматериал должен производиться на предприятии с соблюдением правил. Отгрузку необходимо осуществлять в самосвал. Щебеночно-мастичный раствор используют для уплотнения поверхностного выравнивающего слоя автомагистралей, укладки взлетно-посадочных покрытий, тротуаров, площадей и пр. Свойства строительного материала позволяют усилить сцепление со слоем дорожного полотна, что повышает безопасность передвижения автомобилей.

Как показала практика использования асфальтобетона в прошлом, некоторое время спустя после начала эксплуатации покрытия, на верхнем слое быстро появлялись неровности, позднее и выбоины. Это происходило из-за того, что при погрузке, перевозке и проведении укладочных работ раствор подвергался расслоению (или сегрегации).

Сегрегация асфальтобетонного покрытия — процесс, который приводит к неправильному распределению зерен, пузырьков воздуха и битума в строительном материале. Сегрегация провоцирует диспропорции компонентов, содержащихся в смеси. Процесс сегрегации сокращает срок эксплуатации покрытия. Иными словами, сегрегация вызывает эффект, противоположный смешиванию составляющих. Сегрегация делает раствор неоднородным.

Правила приемки

Чтобы создать запас раствора транспортом и асфальтоукладчиком, используют перегружатели. Перегружатель представляет собой специальную технику, предназначенную для бесперебойной работы специального асфальтоукладчика. Перегружатели применяются при приемке асфальтобетона из автотранспорта и перемещении его в асфальтоукладчик.

Кроме того, существует ряд нюансов, которые необходимо учитывать при приемке подготовленного раствора из перегружателя. В частности, приемку из перегружателя следует производить партиями. Под партией подразумевается односоставный стройматериал, произведенный на станке во время одной смены на предприятии.

Что касается горячих составов, то их количество должно составлять не более шестисот тонн, а холодных – не более двухсот тонн. Количество раствора определяют по его весу. Для этого применяют автомобильные либо железнодорожные весы. Если необходимо погрузить материал на корабль, то после завершения приемки груза измеряют осадку судна.

Для проверки соответствия товара указанным характеристикам существует ряд испытаний, которые позволят подтвердить соответствие товара требованиям. После проведения проверки покупатель получает документ, подтверждающий соответствие материала. При этом для каждой партии груза необходимо выписывать отдельный документ.

Расход и плотность стройматериала

Качество и уплотнение дорожного покрытия зависит от свойств, регламентированных в государственном стандарте. В соответствии с нормативами, на вес и плотность 1м3 асфальтобетонного состава влияет песок, который добавляют в его состав. Таким образом, масса составляет:

Качество и уплотнение дорожного покрытия зависит от свойств, регламентированных в государственном стандарте. В соответствии с нормативами, на вес и плотность 1м3 асфальтобетонного состава влияет песок, который добавляют в его состав. Таким образом, масса составляет:

- кварцевый песок — 2200 килограммов на кубометр;

- шлаковый песок — 2350 килограммов на кубометр.

Шлаковый строительный песок используется для уплотнения смеси. Удельный вес бетона, в котором содержится щебень крупной фракции, больше других видов стройматериала. Точный показатель получить крайне сложно, но средняя масса составляет примерно 2100 килограммов на один м3. Показатели принимают во внимание при произведении расчета нужного количества стройматериала для конкретных работ. Помимо этого, такие данные иногда учитываются при проведении разборки покрытия дорог, — это позволит определить грузоподъемность спецтехники и число машин. При проведении строительных работ на частной территории (бетонирование площадки и пр.) необходимо предварительно рассчитать расход состава. Таким образом, вы заранее определите стоимость и количество строительного материала. Расход раствора можно рассчитать следующим образом:

- Прежде всего, следует определить площадь территории, которая будет асфальтироваться. Например, есть площадка 50 м2. При это толщина асфальтобетона составляет один сантиметр.

- Чтобы покрыть 1 м2 дороги потребуется двадцать пять килограммов состава. Следовательно, для площадки в 50 м2 потребуется 25*50 = 1250 килограммов материала.

- Поскольку в одном м3 примерно 2250 килограммов асфальтобетона, на покрытии такой площадки потребуется 1250:2250 = 0,55 м3 бетона.

Вывод

Асфальтобетон широко применяется при строительстве дорог, площадок и взлетных полос. При проведении работ важно соблюдать установленные правила и учитывать массу асфальтобетона, которая зависит от ингредиентов, входящих в его состав.

—