Въртящ момент на болтае силата, която се прилага към гайката при завинтването й върху резбования прът на болта. Много е важно да го изчислите правилно. Ако е твърде малък, натоварването ще доведе до отвиване на гайката. Ако затягането е силно, обковът и съответно цялата конструкция ще бъдат разрушени.

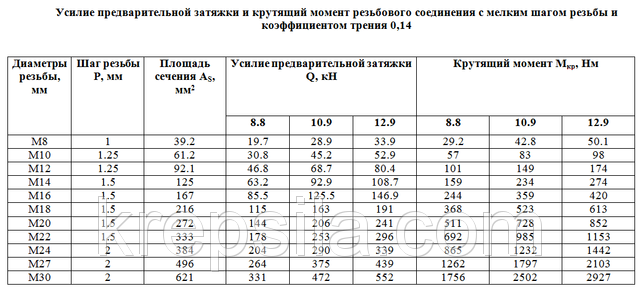

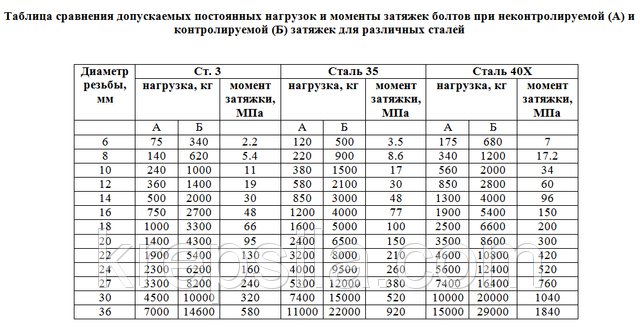

В наши дни стойностите на въртящия момент за резбови стомани се изчисляват и изброяват в различни справочници. За да улесните търсенето си, по-долу са дадени таблици с референтни стойности на въртящ момент и предварително натоварване за високоякостни болтове с нормална (груба) и фина стъпка на резбата.

Съществува методи за затягане на два болта:

1. Неконтролируем– този метод използва оборудване или операции, при които силите, приложени към закопчалката, не могат да бъдат измерени. Натоварването, действащо върху закрепването, се осигурява с помощта на чук и гаечен ключ.

2. Метод на контролирано затягане– осигурява се чрез използване на калибрирано и/или измервано оборудване, спазване на предписаните операции. Този метод може да се извърши по два начина:

- Затягане с динамометричен инструмент – натоварването на закрепващата двойка се постига чрез контролирано използване на инструмента.

- Опън на болта – необходимото натоварване на крепежните елементи се постига чрез опъване на болта в аксиална посока с помощта на специални инструменти.

Контролираният метод на затягане има редица предимства пред неконтролирания:

– използването на инструменти ви позволява да прилагате по-значителни сили, без да се страхувате от разрушаване на крепежния елемент.2) Равномерност на натоварването– равномерността на действието на силите е много важна за възлите, в които се използват уплътнителни уплътнения, тъй като те изискват равномерно компресиране.

3) Безопасност на труда– използването на инструменти намалява риска от нараняване, тъй като работниците трябва да преминат подходящо обучение преди работа с оборудването.

4) Повишена производителност– времето, необходимо за затягане с помощта на инструмент, е много по-малко, отколкото ръчно, което означава, че умората на работниците е намалена и производителността се увеличава.

5) Постигане на желания резултат от първия път.

6.1. За да се осигури необходимата здравина на връзката, на болтовете с висока якост трябва да се приложи напрежението, посочено за болтове, изработени от стомана 40X в таблицата. 3.

Таблица 3

Сили на опън на болта

6.2. Напрежението на високоякостните болтове се постига чрез прилагане на техния въртящ момент M към гайките, определен по формулата

където N е силата на опън на болта, определена в съответствие с точка 6.1, tf; d - номинален диаметър на болта, mm;

K е коефициентът на усукване, взет равен на 0,17. Стойностите на въртящия момент, изчислени по формула (1) за изчислените сили на напрежение на болта, са дадени в таблица. 4.

Таблица 4

Опън на болта и съответните стойности на въртящия момент

6.3. Болтовете с висока якост могат да бъдат опънати до проектните сили с помощта на ръчни динамометрични ключове, като се използва пневматични ударни гайковертиили чрез завъртане на гайката до определен ъгъл според специални инструкции.

6.4. Последователността на монтаж и затягане на болтовете се установява по време на развитието на технологията ремонтна дейност. Болтовете във връзката или приставката се затягат от средата на връзката към краищата.

След опъването на последния болт трябва да се проверят предварително затегнатите свързващи болтове и, ако е необходимо, да се затегнат до определената стойност на въртящия момент.

Резултатите от напрежението на болта се записват в дневника за настройка на болта (Таблица 5).

6.5. Препоръчително е да затегнете болтовете с висока якост на две стъпки: първо с пневматични ключове до 0,5-0,8 от проектното напрежение, след това с динамометрични ключове до проектното напрежение, като същевременно контролирате стойността на въртящия момент.

Затягането на болтовете с динамометрични ключове трябва да се извършва плавно, без трептене. Въртящият момент се записва, когато гаечният ключ се движи в посоката на опън.

6.6. Всеки болт, затегнат до определения въртящ момент, трябва да бъде маркиран с боя.

6.7. Затягането на високоякостни болтове трябва да се извършва с гаечни ключове, които имат устройство за контрол на въртящия момент с точност до 5%.

Размерът на въртящия момент, необходим за завинтване на гайката на болта, трябва да се измери с помощта на ключа в момента, в който гайката се завърти.

6.8. Ключовете трябва да бъдат номерирани и да се извърши контролно калибриране преди започване на работа.

Резултатите от калибрирането на ключа се записват в дневника за настройка на болта (Таблица 5).

Таблица 5

Дневник за настройка на високоякостни болтове

Портален кран_________________

инв. №__________________________

Калибрирането на ключовете се записва в дневника в колоните, като се посочват датата на калибриране, номерът на ключа, големината на калибрирания въртящ момент и съответното показание на динамометъра. Протоколът се подписва от лицето, извършило калибрирането.

В началото на моето трудова дейностНе съм се задълбочавал в марките болтове, здравината им се приоритизираше от размера на болтовете и гайките, но разбира се в приложенията посочих болтове с характеристиките от проекта. Както се оказа, това не е правилно и в допълнение към размерите е необходимо да се обърне внимание на характеристиките на болтовете.

Техническа литература като тази „Препоръки за надзор и техническа експлоатациямонтажни връзки върху стоманени болтове с висока якост строителни конструкциисгради и конструкции на Министерството на металургията на СССР" или "ГОСТ Р 52644-2006 Болтове високоякостни с шестоъгълна глава с увеличен размер до ключ" Не съм чел, ако го прочета в института, не запомни.

Нека да разберем какво е толкова необичайно за болтовете с висока якост. Тази група включва продукти, чиято устойчивост на временни натоварвания е 800 MPa. Класът на якост започва от 8,8 за болтовете и 8 за гайките.

Какво означават числата 8.8? Първото число, умножено по 10, показва стойността на минималната якост на опън в kgf/mm2, второто число, също умножено по 10, показва съотношението на границата на провлачване към якостта на опън в проценти.

Например, първото число 8x10=80 kgf/mm2 е стойността на минималната якост на опън на метала σ в,коефициент на добив σ tдо временна съпротива σ вкато процент се равнява на 8×10 = 80%.

Границата на провлачване се изчислява чрез умножаване на първата цифра от маркировката с втората 8x8 = 64 kgf / mm2.

Нашите болтове, свързващи гредата, имат следното обозначение:

- Болт D15.3 от завода в Щелково.

- 10,9 – минималната якост на опън на болта е 10,9 kgf/mm2

- SXL - S означава увеличен размер на шестостенната глава за гаечния ключ, HL - означава, че тези болтове могат да се използват в зони с температури, падащи от -40 до -65 градуса.

Ако не можете да намерите болтове с посочените характеристики за проекта, тогава имате право да ги замените в по-голяма посока, например използвайте 10,9 болта вместо 8,8.

Характеристика на болтовите връзки с висока якост е, че силите се възприемат не от срязване на болтовете и срутване на стената, а от сили на триене между свързаните повърхности. Въз основа на това трябва да се обърне голямо внимание на повърхностите на фугите за отстраняване на ръжда и мръсотия.

Недостатъчното напрежение на болта ще доведе до „приплъзване“ на елементите и болтовете ще работят на срязване, а елементите ще се срутят, което ще доведе до деформация на конструкцията и разрушаване на болтовете.

Подготовка на високоякостни болтове, гайки и шайби

След като е работил на места за монтаж на метални конструкции, никой не е подготвил високоякостни болтове преди монтажа. Болтовете бяха доставени на обекта с фабрична смазка и веднага пуснати в експлоатация. Оказва се, че това не е правилно и начинът на приготвянето им ме изненада, не много.

Какво трябва да се направи с високоякостни болтове преди и след монтажа им. Който работи с високоякостни болтове за първи път, без да чете препоръките, никога няма да предположи, че преди употреба те трябва да се варят във вода с домакински прах за пранеили почистващ разтвор.

Подготовка на болтове с висока якост

Това се прави, за да се отстранят фабричните масла, котлен камък, мръсотия, визуална проверка на болтовете за пукнатини и пускане на бракувани болтове и гайки.

Подготовка на високоякостни болтове, гайки и шайби

4.1.1. ПроцесПодготовката на хардуера включва повторно консервиране, почистване от мръсотия и ръжда, навиване на резбите на бракуваните болтове и гайки и нанасяне на смазка.

4.1.2. Има два начина за обработка на хардуер. Хардуерът се поставя в решетъчен контейнер (за малки обеми - в кофа с пробити отвори); Сварете вода в чиста бъчва, ако е възможно, с миещ разтвор или домакински препарат за пране. Кофата се потапя във вода и се вари 10-15 минути. След това, когато водата се оттича, хардуерът се спуска за 1-2 минути в контейнер със смес от бензин (85%) и минерално маслотип "autol" (15%), след което се премахва. Бензинът бързо се изпарява от нагрятия хардуер и маслото остава на повърхността под формата на тънък филм. Този метод осигурява изравняване на коефициента на усукване до 0,18.

Преди монтаж в конструкцията смажете резбовата част с масло. Препоръките препоръчват потапяне на болтовете в смес от бензин и масло след кипене.

Болт с висока якост е монтиран с две шайби, едната от страната на болта, втората от страната на гайката.

Затягане на високоякостни болтове

Според проекта в Mytishchi фланцови връзкигредите са затегнати с високоякостни болтове, изработени от избрана стомана 40X със стандартна якост на опън 11 tf/cm2. Стойността на предварителното напрежение на болтовете M24 е 24,4 tf.

Как да създадете такава сила при затягане на болтове? За тази цел се използват специални динамометрични ключове. Тези клавиши показват силата на опън. Видеото по-долу показва как да затегнете болтовете с динамометричен ключ. Когато се получи определената сила, дръжката на ключа се „счупва“.

Освен това се проверява качеството на затягане на конструкцията с щуп с дебелина 0,1 mm в радиус от 40 mm от оста на болта; щупът не трябва да преминава.

След приемане на фугите от инженерния техник, фугите по контура се грундират с FL-03L GF-021 с добавка на сух пигмент до консистенция, която не позволява на грунда да изтече във фугата или фугите се замазват.

Как да попълните дневника за настройка на връзки с висока якост, прочетете и разгледайте примерите в това.

Оставете коментари за тази статия: болтове с висока якост.

Болтове с висока якостТе са крепежни елементи с устойчивост най-малко 800 MPa. Те са произведени в съответствие с GOST R 52644, имат различно тегло, диаметър и други параметри.

1

Хардуерът, който ни интересува, е направен от нисковъглеродни, които съдържат не повече от 0,4% въглерод. При производството им се използва технологията на студено или горещо зареждане на първоначални заготовки. Резбите за високоякостни болтове (HSB) се навиват на специално предназначени за тази цел автоматични машини. Задължителна част от производството на описаните крепежни елементи е термичната им обработка в електрически пещи. Тази операция се извършва с цел да се даде на VPB висока и повишена якост. Освен това термичната обработка предпазва болтовете от стареене.

Болтове с висока якост

Класът на якост на VPB не може да бъде по-нисък от 8,8. Този индикатор е посочен на главата на крепежния елемент. Буквите HL, U и S също могат да присъстват там, показвайки, че продуктите могат да се използват при ниски температури (до -60 ° C). Хардуерите с буквата U са предназначени за използване при температури не по-ниски от -40°. А буквата S показва повишени параметри на главата на VPB.

Продуктите, които разглеждаме, се използват в областта на автомобилостроенето, машиностроенето, строителството и строителството железниции мостове за свързване на различни дървени и метални конструкции. Специалните свойства на такива крепежни елементи (устойчивост на екстремни температури, устойчивост на въздействието на агресивни съединения, здравина) ги правят незаменими при извършване на редица промишлени работи. VPB се използват и в домашни условия. В такива ситуации те се използват като надеждни анкери, които ви позволяват да фиксирате почти всяка конструкция и обект в повърхности на бетонни стени.

2

VPB се произвеждат с диаметри на резбата M16, M20, M24, M30, M36, M42, M48, класове на якост - 8.8, 9.8, 10.9, 12.9. Дължината на болтовете варира между 40–300 mm. Теглото на продуктите зависи от тяхната дължина и диаметър. Той варира в доста широки граници. Теглото на 1000 броя VPB M16 е 116–514 kg, M20 – 204–804 kg, M24 – 377–1210 kg. Масата на болтовете M30–M42 варира от 633 до 3830 kg. Но теглото е 1000 единици. M48 се равнява на 2495–5002 кг. Продуктите с висока якост се произвеждат със или без специално покритие. Дебелината на допълнителния слой се регулира от GOST. За обков M16 не трябва да е по-висок от 25 микрона, за M20 – 30, за M24 – 40, M30–M48 – не повече от 50 микрона.

Високоякостни болтове M 20

Теоретичното тегло на 1000 единици EPB, което посочихме по-горе, е изчислено за продукти без специално покритие. Хардуерът с висока якост трябва да се произвежда с постоянно ниво на качество на повърхността на резбата. Това е гаранция за необходимото затягане на връзките, направени чрез VPB. Нивото на качество се определя от индикатора за затягане (т.нар. коефициент на затягане или въртящ момент). Стойността му зависи от вида на смазката и допълнителното покритие на болтовете. Продуктите с висока якост с произволно покритие трябва да имат коефициент на усукване в диапазона 0,11–0,2. Обков със стандартна смазка и покритие – 0,14–0,2. Коефициентът на усукване се проверява съгласно Gosstandart R 52643.

VPB най-често се произвеждат от стомани 40Х и 40Х Select.Втората от тези сплави по свой начин химически съставе с най-високо качество. По същество това е извадка от няколко партиди от 40X. Сплавите, обозначени с Select, имат стабилни механични свойства. Те се постигат именно чрез вземане на проби. Болтовете от стомана 40X Select се използват за свързване на конструкции с висока степен на отговорност (експлоатирани в специални условияс много тегло). В други случаи се използва VPB, изработен от конвенционални сплави 40X. Вземането на проби от стомана 40X Select се извършва директно в леярната.

Покритието на описаните болтове е от следните видове:

- електролитен кадмий;

- електролитен цинк;

- горещ цинк.

Ако крепежните елементи имат някое от тези покрития, те трябва да бъдат третирани със смазка.

3

Тези Sannorms описват правилата за производство на метални конструкции. Те покриват всички съществуващи връзки с помощта на високоякостни болтове:

- С носещ обков. При тях срязващите сили се предават чрез смачкване, срязване и триене.

- Фрикционни. В този случай силите се предават изключително чрез триене.

- Болтово заварени, болтово-нитовани и болтово залепени.

- Фланцов. Такива връзки с високоякостни болтове се използват в конструкции, в които крепежните елементи работят само на огъване (гъвкави фланци) или опън (твърди фланци).

Отделно отбелязваме, че всяка фрикционна връзка е проектирана съгласно специални стандарти. Те са изложени в SNiP II-B.3-72. Други видове връзки се разработват според спецификациите на конкретен производител. Може да са различни. Всички болтови връзки имат собствено обозначение на чертежите. Той остава непроменен от 1968 г., когато е въведен Държавен стандарт 2.315.

Закрепващи болтове с висока якост

Обозначението на VPB с фрикционна връзка има формата на правилен триъгълник. Чертежите на метални конструкции, сглобени с помощта на VPB, показват методите за пробиване на отвори и техните номинални напречни сечения, както и вида на връзката. Тези данни присъстват на първо място. Освен това чертежите на SNiP изискват посочване на следните характеристики:

- марката сплав, от която са направени болтовете (40X Select или други стомани), както и GOST за производството на последните;

- аксиална сила и начин на опъване на VPB;

- коефициент на триене;

- възможност за обработка на контактни части;

- спецификация на болтове, шайби и гайки;

- коефициент на устойчивост (временен) на разкъсване на крепежни елементи.

SNiP изложи специални изисквания за изпращащите части на метални конструкции, които са свързани с болтовете, разгледани в статията. Обикновено се сглобяват в предназначени за тази цел устройства (най-често в приспособления), които имат монтажни скоби. Отворите за монтаж на хардуер се пробиват, за да паснат на конструктивната част на VPB (посочена е на чертежите). Диаметрите на отворите се избират, като се вземат предвид условията на работа на конструкцията. Също така в този случай се взема предвид коефициентът на устойчивост на срязване на конструкциите.

За болтове M20 от стомана 40X Select е разрешено пробиване на отвори с напречно сечение 21, 23 и 25 mm, за M24 - 25, 28 и 30 mm. Възможно отклонение от посочените параметри е не повече от +1,5 мм. Ръбовете на дупките трябва да бъдат обработени, за да се отстранят неравностите от тях. В този случай фаските не се отстраняват.

4

Операцията се състои от пет отделни етапа. Те са дадени по-долу:

- Обработват се повърхностите на частите и елементите, които влизат в контакт помежду си.

- Подготвят се крепежни елементи.

- Връзките се сглобяват.

- VSP е затегнат (опънат).

- Връзките са запечатани.

Обработката на контактните части съгласно SNiP се извършва с механични или стоманени четки, многопламъчни ацетиленови горелки (метод на огън), метал или кварцов пясък (пневматичен метод). Тази операция се извършва възможно най-внимателно, тъй като променя коефициента на триене, което означава, че товароносимостта на връзката зависи от това. След обработката монтажът на конструкцията трябва да бъде завършен в най-кратки срокове. След 72 часа свързването на части е забранено. В такива случаи контактните повърхности на SNiP изискват повторна обработка по използваната преди това техника.

Маркировка на високоякостни болтове

Подготовката на високоякостни болтове означава тяхното повторно консервиране, резба на отхвърления хардуер и почистване на продуктите от корозия и мръсотия. Отстраняването на смазочния слой (прилага се за всички VSP, неговата задача е да изравни коефициента на въртящ момент на крепежните елементи) се извършва чрез кипене. За тези цели се използва обикновена вода. След кипене болтовете се потапят в разтвор на автол (15%) и безоловен бензин (85%). Продуктите, приготвени по описания начин, не могат да се съхраняват повече от 10 дни поради факта, че степента на затягане на болтовете може да се увеличи.

Нарязването на резбата VPB се извършва със специален пневматичен ударен ключ. След това можете да продължите директно към сглобяването на връзката.

Процедурата се извършва по следната схема:

- Обследване на метални конструкции.

- Подравняване и фиксиране на монтажните отвори (използват се специални тапи) в позициите, посочени на чертежите.

- Монтиране на болтове в свободни отвори.

- Анализ на (геометричните) параметри на сглобената конструкция.

- Пакети за замазка (максимално стегнати).

- Затегнете въздушната пружина до силата, посочена в проекта.

- Демонтаж на щепселите, монтиране на крепежни елементи на тяхно място, затягане на монтираните болтове. Отново се произвежда при дадено усилие.

Всички високоякостни болтове са монтирани в метална конструкция с две шайби (също се произвеждат високоякостни, в противен случай се намалява носимоспособността на връзката). Единият от тях е предназначен за гайката, вторият за главата на крепежния елемент. SNiP забранява поставянето на две шайби (или повече) под една опаковка. Когато монтирате високоякостни болтове, гайките трябва да се завинтват върху резбата на ръка (хлабаво). Други опции не са разрешени. Ако гайката е трудна за завинтване, тя трябва да бъде сменена (алтернативно инсталирайте друг VSP).

Щепселите се освобождават само след монтиране на болтовете във всички свободни отвори и затягане на крепежните елементи до определената сила. В този случай трябва да премахнете щепселите един по един и веднага да поставите VPB на тяхно място. Окончателното напрежение на високоякостни болтове от всички видове (M20, M24) до силата, посочена в проекта, се извършва само след внимателен анализ геометрични параметриметални конструкции. Прочетете повече за правилата за затягане на хардуера по-долу.

5

Силата на опън на ISP може да се регулира по няколко начина. Представяме ги по-долу:

- Според броя на ударите на ударния гайковерт.

- Въз основа на аксиалното напрежение на закопчалката.

- Според ъгъла на завъртане на гайката.

- До момента на усукване.

Тук трябва да знаете, че независимо от опцията за затягане на крепежни елементи с висока якост е наложително да използвате затягащи болтове. включено начален етапШефът на ВПБ трябва да се държи под напрежение. Самият процес се извършва от най-твърдия участък на връзката или от средата му. За да опънете болта до определена сила, използвайте динамометричен ключ. Този инструмент ви позволява ясно да определите момента на затягане (съотношението) на връзката.

Процедурата за затягане на връзката с динамометричен ключ е следната:

- опаковката се затяга със закрепващи продукти;

- всички болтове (включително затягащите болтове) са затегнати до определения въртящ момент;

- щепселите са избити и на тяхно място са инсталирани VSP.

След това монтираните крепежни елементи се затягат до отказ с гаечен ключ. Болтовете M24 често се опъват с помощта на гаечен ключ, който се калибрира чрез завъртане на гайката под определен ъгъл. Този инструмент ви позволява да получите въртящ момент от най-малко 1600 Nm. Калибрирането на устройството за болтове M24 се извършва преди започване на работа. Описаният ударен гайковерт може да бъде оборудван със сменяеми конусни глави. Имат повишено тегло. Благодарение на това е възможно да се намалят загубите на мощност от усукване. Голямо теглоглавите не са единствената им характеристика. Освен това те трябва да бъдат подложени на топлинна обработка. Освен това се извършва така, че заместващите устройства да имат твърдост по скалата на HRC в диапазона 35–45 единици.

Опън на болтове с висока якост

Болтовете M24 могат да се затягат не с един гаечен ключ, а с два наведнъж. Тази техника позволява да се получи най-точният въртящ момент. Използва се доста често. В този случай първият ключ (нарича се малък) създава въртящ момент не повече от 200 Nm. След това вземете втория инструмент (голям). И с този ключ извършват окончателното затягане. Осигурява въртящ момент от 1600 Нм. Напрежението на високоякостни болтове M20, M16, M30 и така нататък (всички с изключение на M24) се извършва в повечето случаи с акцент върху аксиалната сила. Операцията се извършва с електрически или пневматичен ключ. Трябва да се калибрира преди сглобяването на металната конструкция.

Можете да опънете VPB M20 и други размери, като регулирате силата в момента на затягане.Техниката е доста сложна. За да го приложите, трябва да изчислите въртящия момент и постоянно да го измервате, когато затягате болта с динамометричен ключ. Последният метод на опъване включва използването на електрически ударен ключ. Този инструмент се използва за болтове M24 и M20. Техниката е проста. Всички монтирани крепежни елементи се затягат с посочения гаечен ключ чрез нанасяне на три удара (единични) върху гайките. След това болтовете се затягат по същия начин. Но сега се прилагат толкова удари, колкото са необходими, за да се получи дадено аксиално напрежение в прътите за закрепване с висока якост. Техният брой обикновено е от порядъка на 14–18.

6 Характеристики на различни видове връзки на крепежни елементи с висока якост

При проектирането на фрикционна връзка се счита, че е негъвкава. А надлъжната сила (по-точно нейното разпределение между отделните елементи на металната конструкция) се счита за равномерна. Въз основа на тези факти се изчислява връзката на триене. Изчислението се извършва чрез усилие. Освен това силите между различните участъци на разглеждания елемент задължително се вземат предвид.

Товароносимосттакава връзка трябва да представлява повече от 75% от капацитета на частта, която е прикрепена към конструкцията. важно! Носещата способност на всеки елемент се изчислява отделно. В същото време се извършват изчисления на неговата здравина, издръжливост и стабилност, които отчитат теглото и други параметри на частта. Носещите болтове с висока якост се използват за сглобяване на няколко вида конструкции:

- Постоянни и временни конструкции, предназначени за подвижни или динамични натоварвания.

- Постоянни конструкции, проектирани изключително за статични натоварвания.

- Временни конструкции, предназначени за статични натоварвания.

Болтовите лепилни съединения се правят, когато трябва да се вземат предвид огъващият момент и други срязващи сили (обикновено те се разбират като напречни и надлъжни сили). При такива конструкции върху контактните продукти се нанася специален адхезивен филм, който е гофриран с VPB. Като лепило обикновено се използват състави ED-20 и ED-16. Те включват пластификатор, епоксидна смола, втвърдител и корунд като специален пълнител.

Болтовите връзки се използват, когато е необходимо да се монтират крепежни елементи с висока якост вместо използваните преди нитове. Те не са отделен вид монтаж. Болтовете с висока якост трябва да бъдат избрани отговорно за монтаж вместо нитове. Има специални таблици, които показват съответствието между диаметрите на нитовете и болтови връзки. Например вместо нитове с напречно сечение 21 мм трябва да се използват болтове със сечение 20 мм. Но крепежните елементи M24 заменят нитове с диаметър 23 mm.

http://www.prokormim.ru/купете лакомство за кучето.