Въведение

В момента болтовите връзки са най-универсалните и удобни за монтаж на стоманени строителни конструкции. Използването им дава възможност да се получи изключително висока точност на монтажа и да се елиминира “ човешки фактор" От болтовите съединения най-ефективни са фланцовите връзки. Използването им в различни дизайнизначително увеличава производителността на труда по време на монтажа и съответно скоростта му. Освен това фланцовите връзки са изключително удобни при ремонт на строителни конструкции; те ви позволяват бързо да изолирате един елемент и да го замените с друг.

Стига засега голям бройучените изследваха фланцовите връзки и характеристиките на тяхното приложение. Сред тях можем да отбележим работата на V.V. Каленова, В.М. Горпинченко, А.Г. Соскина, О.И. Ganiza, Glauberman V.B.

По принцип горепосочените учени извършиха работа за изследване на якостните характеристики на фланцовите връзки. В резултат на изследването бяха разработени препоръки за изчисляване, проектиране, производство и монтаж на фланцови връзки на стоманени строителни конструкции и глава 27 от ръководството за проектиране стоманени конструкции(към SNiP II-23-81*). Ръководството и препоръките не се отнасят за фланцови връзки:

Получаване на променливи натоварвания, както и многократно действащи движещи се, вибрационни или други видове натоварвания с брой цикли над 10 5 с коефициент на асиметрия на напрежението в свързаните елементи r = s min / s max ³ 0,8;

Работи в силно агресивни среди. Тези връзки включват фланцови връзки на кранови греди. Подкрановите греди могат да бъдат класифицирани като елементи с отворен профил.

Глава 1. Якост на фланцови връзки на отворени профилни елементи

Въпросът за якостта на фланцовите връзки на отворени профилни елементи е изследван от проф. И. Д. Грудев.

Той разработи полуемпиричен метод за изчисляване на якостта на фланцови връзки на отворени профилни елементи: I-греди, T-греди, ъгли. Предположенията, които са в основата на решавания проблем, са ясно формулирани. Съставена е затворена система от уравнения, включваща няколко регулируеми параметъра. Решението беше получено числено и параметрите на напасване бяха определени от експериментални данни. За по-лесно използване на техниката е предложена формула за приближение.

Определянето на якостта и издръжливостта на фланцовите връзки на отворените профилни елементи: I-греди, T-греди и ъгли е основният неразработен въпрос. В тези връзки деформациите на различните болтове са значително различни, т.к фланецът е деформиран по сложен начини в допълнение, силата на самите болтове има статистическо разпространение и се определя от функцията на плътността на вероятността за разрушаване.

Проучването се основава на следните разпоредби:

- Всички болтове имат еднакво напрежение.

- Болтовете във връзката работят неравномерно и според естеството на работата им се разделят на две групи: болтове на вътрешната зона, разположени в ъглите на сечението и по-натоварени, обозначени по-долу с индекс B, и болтове на външна зона с индекс H.

- Външната зона е разделена на елементарни Т-образни връзки.

- Последните се описват от модел на лъч, като се отчита само геометричната нелинейност.

- Връзката между силите в болтовете на вътрешната и външната зона се описва чрез частично линейна функция, получена чрез апроксимиране на експериментални данни.

- Ако се получи разрушаване по дължината на болтовете, то е от вероятностен характер и се определя от товароносимостта на комплекта болтове във вътрешната зона.

- Огъването на болта, наличието на отвори за болтовете, неравномерното предварително напрежение, наличието на външни огъващи моменти водят до необходимостта от въвеждане на монтажни параметри.

Силите, възникващи във фланцова връзка в съответствие с модела на гредата, се описват от следните отношения:

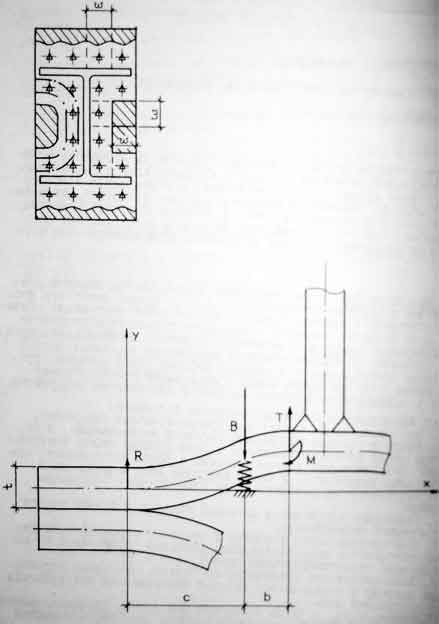

k е твърдостта на опън на болта, като се вземат предвид контактните движения, е стойността на предварителното напрежение. Други обозначения са показани на фиг. 1.

Безразмерните величини в зависимост от и параметър са показани на фиг. 2. Безразмерната твърдост на болта може също да бъде представена като

(2)

(2)

Освен това е препоръчително да оставите параметъра като регулируем, т.к Теоретично е невъзможно да се определи.

Връзката между силите в болтовете на външната и вътрешната зона зависи от безразмерната сила, приложена към фланеца, и в рамките на съществуващите конструкции зависи слабо от други параметри. Определя се по експериментални данни.

Разрушаването на фланцовите съединения, работещи в напрежение от болтове, се случва, както показват експериментите, почти мигновено, което показва лавинообразния характер на разрушаването на болтовете и лавината обикновено започва след разрушаването на първия болт, т.е. Връзката работи на принципа на най-слабия елемент.

Анализът на експерименталните данни показва, че към момента на разрушаване разликата между силите в болтовете на вътрешната и външната зона е приблизително 20-30%, т.к. силите в болтовете на външната зона не надвишават 37t. Те обаче не могат да дадат забележим принос към общата вероятност за унищожаване, така че последното се определя единствено от силата на по-натоварените болтове на вътрешната зона, а болтовете на външната зона се счупват в крайния етап на лавинообразно унищожаване. За I-секция, както и за T-секция с ребро, четири болта принадлежат към вътрешната зона.

Глава 2. Напрегнато-деформирано състояние на фланцови съединения

Инженер A. G. Soskin проведе изследване на състоянието на напрежение и деформация на фланцови връзки на елементи с отворен профил, които възприемат статични сили на опън, за да получи връзката между дебелината на фланците и съотношението на силите, възприемани от болтовете на вътрешните и външни зони от действието на външно натоварване.

Фланцовите връзки с високоякостни болтове са най-ефективни в сравнение с други видове монтажни връзки за елементи от стоманени строителни конструкции. Ефектът се постига главно поради почти пълната употреба носимоспособностопъващи болтове, което осигурява техния минимален брой във връзките и в резултат на това значително намалява разходите за труд по време на монтажа на конструкциите. В тази връзка изчислението на болтовете, базирано на предположения, отразяващи тяхното действително поведение, придобива особено значение.

От гледна точка на поведението на болтовете, сред конструктивните форми на фланцови връзки на елементи на опън, трябва да се разграничат тези, при които болтовете са в едни и същи условия („елементарни“ Т-образни връзки, FS кръгли и квадратни тръби) и връзки, при които работните условия на болтовете не са еднакви (фланцови връзки на отворени профилни елементи: сдвоени и несдвоени ъгли, T-греди, I-греди и др.). Изследванията показват, че поведението на последния е много сложно и се характеризира с геометрична и физическа нелинейност.

За да се проучат моделите на състоянието на напрежение и деформация на такива връзки, бяха проведени тестове върху прототипи на пълномащабни фланцови връзки (Таблица 1):

- стандартни ферми с обхват 24 метра с долна обшивка от сдвоени равни ъгли на фланеца 110x12, 125x8 и 140x12 mm;

— широкофланцови марки 15бр.4;

Материалът на ъгли, тройници, рамки, усилватели и фланци е стомана с изчислена якост на опън на границата на провлачване от 225 до 400 MPa. Фланците на прототипи с дебелина 20, 25 и 30 mm бяха заварени към съединяваните елементи без рязане на ръбовете, ръчно с помощта на електроди тип E50A в съответствие с GOST 9467-75. Високоякостни болтове M24 от стомана 40X "Select" със стандартна якост на опън 1100 MPa бяха тествани на специален стенд, което позволи да се развият опънни сили в свързаните елементи до 4000 kN. Относителните деформации бяха измерени чрез измерване на деформация с помощта на сензори с основа от 5, 10 и 20 mm. Всички проби са доведени до унищожаване, чието естество е записано.

Анализът на експерименталните данни показа, че разпределението на нормалните напрежения в участъците на свързаните елементи, разположени в непосредствена близост до фланците, е почти равномерно. В същото време силите в болтовете и напреженията на огъване върху характерни областиФланците на тестваните връзки се развиват неравномерно.

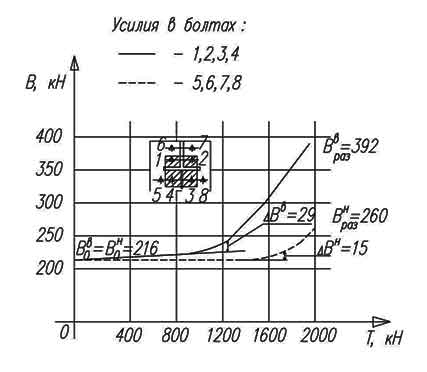

На фиг. Фигура 3 показва осреднената диаграма на силите в болтовете на образец Т-4, типични за експериментални FS с брой болтове 6 или повече. от Диаграмата показва, че много по-интензивно нарастване на силите се получава при болтове № 1, 2, 3, 4, разположени на фланцовите участъци на вътрешната зона - VZ (виж схемата на свързване - защрихована зона). Външното натоварване при отваряне на вътрешната зона на фланците е T R in = 1236 kN, външната зона (NZ) е T R N = 1688 kN. Съответното увеличение на силите в VZ болтовете спрямо силата на предварително опъване В о в = 216 kN беше ΔВ в = 29 kN. В момента на прекъсване на връзката при T пъти = 1962 kN силата в болтовете е V пъти = 392 kN. За NC болтове тези стойности са равни: B 0 = 216 kN, ΔB n = 15 kN, B пъти = 260 kN. Експериментално получените сили в болтовете, съответните стойности на външното натоварване и данните за естеството на разрушаване на експерименталните FS са дадени в таблица. 2. От таблицата следва, че идентифицираният модел на развитие на сила в болтове Т-4 може да бъде проследен в други експериментални връзки.

Фиг.3 Диаграма на силите в болтовете на експерименталната връзка Т-4

Фиг.3 Диаграма на силите в болтовете на експерименталната връзка Т-4

Отварянето на VZ фланците става по-рано от NZ (T R в< Т Р Н), а усилия в болтах ВЗ — В в (после раскрытия фланцев) всегда больше В н. Причина этого заключается в различной жесткости внутренней и наружной зоны фланцев. Анализ напряженно-деформированного состояния показал, что изгибные напряжения во ВЗ фланцев развиваются заметно слабее, чем в НЗ, более жесткая на изгиб внутренняя зона фланцев передает на болты повечето отвъншно натоварване - T в сравнение с външното натоварване, пренасящо натоварването T n към болтовете (T = T in + T n). Но по същата причина силите на лоста - R, действащи върху VZ и NC болтовете също са неравномерни.

Имайте предвид, че експерименталните стойности на напрежението в опасни участъци на фланеца с дебелина t ≥ 20 mm и достигнатите проектни сили в болтовете - B p, не надвишават стойностите на изчислената устойчивост на огъване на стоманените фланци съгласно граница на провлачване.

Таблица 1. Геометрични параметриекспериментални връзки

|

Обозначаване на връзката |

Схема на свързване |

Разрез (марка) на профил mmxmm |

Дебелина на фланеца |

Заваръчен крак |

Дебелина на клина (ребрата) |

|

|||||

|

|||||

|

|||||

|

|||||

Глава 3. Якост на умора на фланцови съединения на елементи на опън

Изследвания на якостта на умора на фланцови връзки на опънни конструктивни елементи са проведени от В.В.Каленов, А.Г.Соскин и В.В. Те представиха резултатите от експериментални изследвания на цикличната издръжливост на монтажни фланцови връзки на конструктивни елементи, които възприемат циклично променящи се натоварвания на опън. Получени са изчислителни криви на умора на високоякостни болтове и заварени съединения на фланци с профили. Показано е, че цикличната издръжливост на връзките трябва да се определя от амплитудата на номиналните напрежения. В този случай най-ниската стойност на издръжливост, получена за болтове или заварени съединения с различни видовепроизводителност и дефекти на шева.

По време на работа фланцовите връзки изпитват както статични, така и циклични влияния.

В една от първите работи, посветени на изследването на характеристиките на устойчивост на умора на FS, са представени резултатите от изпитването на 12 двубайтови Т-образни връзки. Кривите на умора са получени за болтове A325 и A490, монтирани със сила на предварително опъване To - (0,7 + 0,8) Tu., където Ti е силата на скъсване на болтовете при опън. Беше заключено, че може да се осигури висока издръжливост на болтовете високо нивоКакво при равни други условия води до значително намаляване на амплитудата на променливите напрежения в болтовете. Осигурени са и проучвания на живота при умора. болтове с висока якост M22 тип F9T и FIIT, работещи като част от FS. Експерименталните връзки са тествани в серия от 6+13 проби с еднакви геометрични характеристики. Доказано е, че издръжливостта на група болтове до голяма степен зависи от количеството на предварителното напрежение на болтовете. Трябва да се отбележи, че тестваните болтове за механични свойства и химически съставсе различават значително от домашните.

Характерно за тези и други изследвания е, че цикличната издръжливост на FS като цяло се определя главно от устойчивостта на умора на болтовете. В същото време е очевидно, че заварените съединения на фланци с профил са не по-малко опасни от гледна точка на разрушаването на умората на FS.

В тази връзка авторите на изследването проведоха набор от изследвания, чиято цел беше да се проучат моделите на устойчивост на умора на структурни елементи на FS, които възприемат циклични натоварвания на опън, и да се разработи инженерна методология за изчисляване на FS за умора. Проучванията включват, от една страна, изграждането на проектна крива на умора за болтове, монтирани с високо ниво на предварително напрежение B 0 = 0,9 V p, от друга страна, изграждането на проектни криви на умора за FS заварени съединения с различни видове на изпълнение (без дефекти и с дефекти) на шевове, направени в съответствие с GOST 5264-69, GOST 14771-76, GOST 8713-70 и SNiP 3.03.01-87 (с и без режещи ръбове, с подрязване, с механична обработкаи т.н.).

На фиг. Фигура 4 показва модели и проби в пълен мащаб на експериментални FS, подготвени за изпитване на умора (общо 6 серии). Първа серия - 12 едноболтови FS, втора - 13 T-образни двуболтови FS. Заварената връзка на стената с фланеца е направена ръчно, с рязане на ръбовете (ъгъл на скосяване - 50 °, затъпяване - 2 mm) с електроди от марката UONI - 13/55 в съответствие с GOST 9467-75, третият серия - 7 проби от Т-образни заваръчни съединения без рязане на ръбовете, четвъртият - след това същото с режещи ръбове. Пета серия - 4 връзки от кръгли тръби 168x8 mm, подсилени с ребра с дебелина 10 mm. Фланци с дебелина 22 и 25 мм. Шеста серия - 6 FS широкофланцови марки 150x96x13x10 mm с фланци с дебелина 25 mm. Материалът на фланците и свързаните елементи на прототипите е стомана с изчислена устойчивост на опън, натиск и огъване до граница на провлачване от 225 до 400 MPa (09G2S, 10G2S1, 16G2AF) съгласно GOST 19282-73,

Фиг.4. Схеми на модели и прототипи на ФС.

ГОСТ 19281-73. Високоякостни болтове M24 от стомана 40X Select с временна якост на опън от най-малко 1100 MPa Ръчно заваряване. Изчислената устойчивост на срязване на ъглови заварки по дължината на заваръчния метал е 215 MPa. Измерването на относителните деформации (напрежения) в болтове с брой цикли на натоварване N = 1,5, 1000, 10000 се извършва чрез тензометричен измерване.

На фиг. Фигура 5 показва връзката между амплитудата на номиналните еластични напрежения в болтове от различни серии от експериментални връзки и тяхната циклична издръжливост N. За аналитично изразяване на изчислената крива на умора за параметъра на средно циклично напрежение = 727 MPa, беше използвано уравнението на Weller . Уравнението за долната обвивка на тристандартния диапазон на издръжливост на FS болтове, получено чрез методите на математическата статистика, има формата

Стандартното отклонение за log N е 0,256; коефициент на корелация - 0,91. Както следва от графиката, разрушаването на умора на болтове, предварително напрегнати от сила B 0 = (0,8 + 1,0) V p, възниква в областта на нискоциклична и ограничена умора в диапазона от 10 4 до цикли на натоварване. В същото време максималните външни натоварвания причиняват сили в болтовете, приблизително равни на Време.

Фиг.5. Цикличен живот и криви на умора на високоякостни пилотни шарнирни болтове.

Фигура 6 показва експериментални точки, отразяващи зависимостта на цикличната издръжливост на заварени съединения на прототипи от различни серии с и без режещи ръбове от еквивалентната амплитуда на номиналните напрежения в свързващите елементи. За определяне е използвана зависимостта S. V. Sørensen

![]() (2)

(2)

Къде е средното напрежение на цикъла в свързаните елементи;

— коефициент на чувствителност на материала към асиметрията на цикъла на натоварване. За нисколегирани стомани се приема равно на 0,25.

Фиг.6. Циклична издръжливост и криви на умора на заварени съединения на фланци с профил на прототипи от различни серии;

a - връзки с набраздени ръбове, b - без жлеб.

На същата графика пунктираните линии показват експериментални криви на умора, а плътните линии показват границите на тристандартния диапазон на дисперсия на възможните стойности на издръжливост на FS заварени съединения. Долните обвивки на обхватите се приемат като изчислени криви на умора (фиг. 7, криви 2, 4). По същия начин, въз основа на експериментални изследвания, бяха получени изчислени криви на умора № 1, 3, 5, чийто математически израз има формата

Въз основа на резултатите от изследването е разработена инженерна методология за изчисляване на умората на конструктивните елементи на FS, които възприемат циклични натоварвания на опън. Цикличната издръжливост на връзките на изследваните структурни форми трябва да се определи като най-ниската от изчислените стойности за болтове и заварени съединения на фланци с профил. Препоръчва се изчислението да се извърши въз основа на амплитудата на номиналните циклични напрежения, като се използват гореизчислените криви на умора и уравнения (1)-(7).

Фиг.7. Изчислени криви на умора

заварени връзки на фланци с профили;

1- с режещи ръбове и последващи

механична обработка на заваръчния шев;

2 - с рязане и без обработка;

3 – същото с подрязване на шева;

4 – без режещи ръбове с необработен шев.

5 – същото с подрязване на шева.

Докторът на техническите науки В. В. Бирюлев разгледа въпроса за проектирането и изчисляването на греди с фланцови съединения.

Монтажните фуги както в конвенционалните, така и в леките греди имат три конструктивни решения- заварени (без облицовки и с облицовки), устойчиви на срязване (с облицовки върху устойчиви на срязване болтове с висока якост), фланцови (на болтове с висока якост).

Заварените съединения без наслагвания са най-малко металоемки, но изискват значителен труд от висококвалифицирани заварчици. Освен това при заваряване на фуги през студения сезон трябва да се вземат допълнителни мерки, за да се гарантира качеството и надеждността на фугите.

Устойчивите на срязване връзки са по-малко трудоемки за производство, не изискват висококвалифицирани монтажници и са по-лесни за изпълнение с ниски температури, са по-надеждни при работа при динамични и циклични натоварвания, тъй като не създават концентрации на напрежение и остатъчни температурни напрежения, както заварките.

Фланцовите връзки от своя страна имат редица предимства пред устойчивите на срязване. Във фланцовите съединения консумацията на метал за връзка се намалява, броят на болтовете се намалява с 3 ... 3,5 пъти (в съединенията, устойчиви на срязване, болтовете се поставят от двете страни и се натоварват еднакво в зоните на компресия и опън, Носещата способност на срязване е по-малка от носещата способност на опън в зоната на натиск във фланцовите връзки, тъй като те не предават нормални сили, а само осигуряват предаването на напречни сили поради триенето на повърхностите на фланците. , Основният брой болтове е съсредоточен в зоната на опънатия колан, а болтовете работят с по-голямо въздействие, отколкото при срязване, което намалява сложността на монтажа на фланцовите връзки производството на греди е намалено, главно поради рязкото намаляване на броя на дупките в стената и акордите.

Болтовете във фланцовите съединения са монтирани на същото разстояние или са концентрирани в опъната зона на талията. Дебелината и ширината на фланеца на това място понякога се увеличават, като част от фланеца в зоната на опън е направена от по-здрава стомана, а в компресираните леко натоварени зони на опън е направена от нисковъглеродна стомана. С мощни колани броят на болтовете от всяка страна на стената в един ред се увеличава до 3 ... 4 броя.

При изчисляване на фланцова връзка трябва да се провери якостта в четири зони - в болтове с висока якост, във фланци, в заварки за закрепване на фланците, в основното сечение на гредите в заваръчните шевове. Силата на фланците се проверява по време на огъване, както и срещу евентуално разделяне на повърхността в зоната на топлинно въздействие.

Много приблизително изчисление на фланцова връзка в греди се извършва при допускането, че силите в болтовете са разпределени пропорционално на разстоянието от точката на прилагане на резултантната сила в компресираната зона, например от центъра на компресиран колан към болта. Тогава силата в най-напрегнатия краен болт ще бъде

където е разстоянието до i-ro реда и до най-външния ред болтове; - брой болтове в i-тия и външния ред; м- брой редове.

Такова разпределение на силите може да се получи само при много дебели фланци.

Действителната работа на фланците е сложна. Ако лентата се изреже от фланеца, тя може да се представи като вид греда под действието на система от сили Pf, Nb, V. Силата Pf се прехвърля от гредата (стена или колан) към фланеца, Nb е силата, която възниква в болта след прилагане на външни натоварвания. Сила V обикновено се нарича ливъридж. Това е резултантната сила, възникваща от съвместното притискане на два фланеца един към друг; позицията на резултата зависи от редица фактори, главно от дебелината на фланците.

Ако си представим, че фланецът не е деформиран, тогава при натоварване възниква огъващ момент (при стената или фланеца), равен на Nbc. Наличието на ливъридж намалява величината на този момент, следователно и необходимата дебелина на фланеца. Влиянието на силата на лоста се взема предвид при изчисляването на фланцовите връзки.

Има предложение да се използват резервите от носещата способност на фланцовата връзка, ако се допусне развитието на пластични деформации в сечението на гредата и в фланците и се прилага методът на граничното равновесие за тяхната оценка.

Определената дебелина на фланеца в този случай ще бъде минимална. В допълнение, развитието на пластични деформации във фланците ще доведе до увеличаване на деформацията на гредата, както показват експериментите, с 5...15%. Следователно, докато не се натрупат допълнителни експериментални данни, този метод може да се използва за изчисляване на фланцови връзки само в нискокритични структури.

Приема се, че от деформируемата повърхност на фланеца към прилежащия към него участък на гредата се предават реактивни сили, ограничени в зоната на натиск от съпротивлението на метала на гредата Ru, а в зоната на опън от ограничаването сила, необходима за образуване на пластмасов механизъм в проектната лента на фланеца. Предполага се, че лентата е здраво закрепена по линията на поставяне на болтовете и тези ленти на стената и фланеца на гредата работят независимо.

Преди да започне изчислението, се установяват: размерите на фланците, като се вземат предвид размерите на гредите, диаметърът на болтовете с висока якост, минималният брой болтове, необходими за поемане на силата на опън на колана на I-лъча. Болтовете се поставят на минимално възможно разстояние от рафтовете и стените.

Алгоритъмът за изчисление е представен на фиг. 8. В допълнение към обозначенията на фиг. 8: - коефициент на натоварване на I-лъча чрез огъващ момент;

Литература

- Препоръки за изчисляване, проектиране, производство и монтаж на фланцови връзки на стоманени строителни конструкции. М., ЦБНТИ Минмонтажспецстрой СССР, 1989 г., с. 53.

- Грудев И. Д. Якост на фланцови връзки на отворени профилни елементи. Закрепен и специален монтажни връзкив стомана строителни конструкции. Международен колоквиум. – 1989. – Сборник. Т.2 – с. 7-13.

- Фланцови връзки. Изчисляване и проектиране. Бугов А.У. – Л. Машиностроене, 1975. – с. 191.

- Soskin A.G. Характеристики на поведение и изчисляване на болтове на фланцови връзки. Болтови и специални монтажни съединения в стоманени строителни конструкции. Международен колоквиум. – 1989. – Сборник. Т.2 – с. 24-31.

- Каленов В. В., Соскин А. Г., Евдокимов В. В. Изследване и изчисляване на якостта на умора на фланцови съединения на конструктивни елементи на опън. Болтови и специални монтажни съединения в стоманени строителни конструкции. Международен колоквиум. – 1989. – Сборник. Т.2 – с. 41-17.

- Дизайн метални конструкции: Специален курс. Урокза университети / В.В.Бирюлев, И.И.Крилов, А.В. – Л.: Стройиздат, 1990 – 432 с.

Пожелайте ни успех - щракнете върху Google+!

Надеждността на всяка система зависи от надеждността на най-слабото звено в системата. Заварени съединения стоманени тръбинадеждни и използвани в повечето случаи. Но възникват ситуации, при които използването на заварено съединение е невъзможно. Свързване на различни фитинги, осигуряване на сгъваема връзка, възможност за профилактика и ремонт на тръбни фитинги, както и работни възли на агрегати, свързване на различни тръби: чугун-пластмаса, чугун-стомана, стомана-пластмаса, стомана-азбестоцимент , пластмаса-азбестоцимент и решаване на още много технологични проблеми. Фланцовата връзка трябва да гарантира надеждността и дълготрайността на работата на такива връзки. IN общ дизайнКонструкцията на фланеца се състои от чифт фланци и уплътнение и пръстени, свързани с болтове или шпилки.

За да се унифицират продуктите и да се позволи на тези продукти да се използват в различни страни по света без допълнителна обработка, е въведена ясна класификация на фланцовите връзки. Понякога един и същ фланец ще има различни обозначения в различни класификации.

Основни класификации, използвани в света:

GOST е стандарт, приет в СССР и валиден в постсъветското пространство;

DIN – немски стандарт, валиден в Европа;

ANSI/ASME е американски стандарт, валиден в САЩ, Япония и Австралия.

Има таблици за превод на стандарти, които показват на кой стандарт отговаря определен фланец.

За направата на фланци се използват различни материали:

чугун;

ковък чугун;

въглеродни стомани;

неръждаеми стомани;

легирани стомани;

полипропилен.

През последното десетилетие полипропиленовите фланци станаха широко разпространени. Използват се главно за инсталиране на системи без налягане, свързване на PE тръби към метални тръби, свързване на тръбни фитинги, на които е монтиран фланец. Тези фланци, подобно на металните фланци, се изработват чрез леене или щамповане.

Фланците също са разделени на типове:

плосък (GOST 12820-81);

яка (GOST 12821-81);

разхлабени фланци на заварен пръстен (GOST 12822-80);

фланци за съдове и апарати (GOST 28759.2-90);

пръстен щепсел (GOST 12836-80).

Разрешено е да се произвеждат квадратни фланци, които имат най-малко 4 отвора за болтове или шпилки. Такива фланци могат да се използват в системи с максимално налягане не повече от 4,0 MPa.

Съгласно номенклатурата и съответно GOST 12815-80, фланците на фитингите и свързващите части на тръбопроводите имат девет основни версии на уплътнителната повърхност:

испански 1 - със свързваща устна, най-често срещаният дизайн на фланци, има специална свързваща устна под формата на фаска под ъгъл 45 °

испански 2 - подобен по дизайн на предходния модел, само свързващата издатина е под ъгъл 90°;

испански 3 - с депресия вътреи издатина от външната страна под ъгъл 45°;

испански 4 - с шип;

испански 5 - с жлеб под формата на пръстеновидна вдлъбнатина;

испански 6 - под уплътнението на обектива е избрана фаска от вътрешната страна;

испански 7 - за уплътнение с овално сечение, пръстеновидна вдлъбнатина във формата от крайната страна;

испански 8 - с шип за флуоропластично уплътнение;

испански 9 - с жлеб за флуоропластично уплътнение.

За фланци на съдове и апарати има специфични изисквания за изпълнение, посочени в GOST 28759.2-90, а за плоски заварени фланци - в GOST 28759.390

Конструктивни характеристики на фланците

Фланците, като всяка тръба или спирателни вентили, имат няколко характеристики на дизайна. Когато избирате и дешифрирате обозначенията на фланците, трябва да знаете тези характеристики.

Условно преминаване

Номиналният диаметър на фланеца е вътрешният диаметър на тръбата, фитинга или спирателни кранове, върху който е заварен фланецът. Приема се само въз основа на номиналния диаметър на тръбата.

За плоски заварени фланци с номинален диаметър 100, 125, 150, в зависимост от конструкцията, се посочва буквата (A, B, C) - външният диаметър на тръбата зависи от нея, ако буквата не е посочена; буква А се счита за стандартна.

Всички геометрични размери на фланеца ще зависят от номиналния диаметър. Един и същ фланец със същия номинален отвор може да бъде произведен по два начина - ред1 и ред2. Те се различават по различни междуцентрови разстояния между свързващите отвори, а също и в някои случаи по различни диаметри на свързващите отвори. По подразбиране фланците се произвеждат в ред 2.

налягане

Важно свойство на фланцовата връзка е способността да се поддържа налягането в системата без течове или разрушаване на системата. Този индикатор се обозначава като условно налягане. Индикаторът за условно налягане зависи от геометрични размерифланец, материал на производство, дизайн, уплътнение.

Важно: Когато поръчвате фланци, не забравяйте, че има различни размери на налягането: в kgf/cm2, Pa(MPa), atm., bar. Ето защо е необходимо да се посочи точно за какво налягане трябва да бъде проектиран даден продукт.

температура

Работната температура на течността ще стане температура на фланеца; трябва да се отбележи, че параметрите на налягането и температурата са взаимозависими. С повишаване на температурата максималното налягане, при което работи фланцовата връзка, ще спадне. Зависимостта може да се изрази чрез линейна интерполация. Зависимости между работна температураи налягането за всеки фланец са дадени в специални таблици и GOSTs.

Обозначение на фланеца

Всеки тип фланец има свое специфично обозначение; нека разгледаме всеки от тях.

Плоски заварени фланци

Да вземем пример за обозначението на плоски заварени фланци:

Фланец 1-65-25 09G2S ГОСТ 12821-80

Плосък заварен фланец версия 1 с номинален отвор (DN) - 65 mm, предназначен за номинално налягане 25 kgf / cm2, изработен от стомана 09G2S в съответствие с GOST 12821-80.

Когато избирате фланец за флуоропластично уплътнение, след числото DN посочете буквата F.

Фланци за яка

Фланец 1-1000-100 ст. 12x18n10t ГОСТ 12821-80

Означава фланец от версия 1, с номинален отвор 1000, проектиран за налягане от 100 kgf / cm2, изработен от стомана 12x18n10t, която е структурна неръждаема стомана.

За квадратни фланци допълнително посочете в името – квадратен фланец.

Точно както при плоските фланци, когато се използва флуоропластично уплътнение, се посочва буквата F.

Разхлабени фланци на заваръчния пръстен

Обозначението за свободни фланци и плоски фланци е малко по-различно. Тъй като този продукт използва заварен пръстен, обозначението на фланеца също е придружено от обозначението на пръстена, например:

Фланец 50-6 ST20 GOST 12822-80

Пръстен 1-50-6 ST 35 GOST 12822-80

Тук: 50 – номинален диаметър, номинално налягане 6 kgf/cm2, фланец от стомана st20, пръстен от стомана st35.

За условен пасаж 100, 125, 150 трябва да посочите и буквата (A, B, C), по подразбиране - A.

Уплътнения за фланцови съединения

Уплътняване на модул или връзка, разположени под свръхналягане, често в агресивни среди играе важна роля при изчисляването на фланцова връзка.

В зависимост от вида на използвания фланец или игла дизайн, налягане, температура, химични свойствасреда, като уплътнителни уплътнения се използват следните:

КЩ (7338-77) – технически киселинно-алкален каучук;

MB(7338-77) – масло- и бензиноустойчива гума;

Т(7338-77) – техническа топлоустойчива гума;

PON(481-80) – паронит с общо предназначение;

PMB(481-80) – масло- и бензиноустойчив паронит;

Азбестов картон;

Флуоропласт-4.

Затягане на фланцови връзки

Затягане на фланцови връзки – ключова точкамонтаж на фланец. За да се постигне максимално уплътняване, всички части трябва да са прецизни.

Подготовка на елементи

Почистете и обезмаслете повърхностите на фланците, проверете за драскотини, вдлъбнатини и вдлъбнатини. Проверете самия фланец и крепежните елементи - болтове и гайки - за корозия. Отстранете неравностите от резбите; първо можете също да "задвижите" всеки болт и гайка по резбите. Смажете резбите на болта или шпилката. Подгответе и монтирайте уплътнението. Уверете се, че е инсталиран правилно, трябва да лежи в центъра.

Важно: Не използвайте стари уплътнения; ако не е възможно да смените уплътнението, можете да поставите няколко стари уплътнения.

Последователност на затягане

Надеждно и правилно фиксиране на фланеца ще осигури правилен редзатягане на болтове. За да направите това, затегнете леко първия болт, изберете следващия болт от противоположната страна и го затегнете леко. Третият болт, който затягате, е зад първия с четвърт оборот (90°) или близо до този ъгъл. Четвъртият е срещу третия. Продължете последователността, докато всички болтове бъдат затегнати. Когато затягате фланци с 4 болта, използвайте техниката на кръстосване.

Момент на затягане

За да се получи най-херметичното съединение, болтовете трябва да имат необходимия момент на затягане. Напрежението от затягането трябва да бъде равномерно разпределено по фланеца. По време на затягане болтът е подложен на сила на опън, противоположна на силата на затягане на връзката. Ако затегнете твърде много, можете да оголите резбите на болта или да счупите самия болт.

За регулиране на силата на затягане се използват различни техники на затягане:

хидравличен механизъм за опъване;

хидравличен динамометричен ключ;

пневматичен ударен гайковерт;

ръчен динамометричен ключ.

В краен случай можете да използвате ръчно затягане, но този метод е най-добре да се направи от професионалист.

Независимо от избрания метод на затягане, силата, с която се затягат гайките, трябва да отговаря на спецификациите на продукта.

След монтиране на фланеца и стартиране на системата е възможна загуба на въртящ момент до 10% през първите 24 часа работа. Това е присъщо на всяка болтова връзка поради вибрации, свиване на уплътнението и температурни промени.

След ден-два затегнете допълнително резбови връзкидо определеното време, съгласно спецификацията.

__________________________________________________За да се повиши надеждността на резбовите и фланцови връзкитрябва да се приложи съвременни методиинженерно проектиране. Тази статия разглежда възможността за опростяване на доста сложния проблем за изчисляване на фланцово болтово съединение.

Опростяване на модела и задача за изчисляване на фланцово болтово съединение

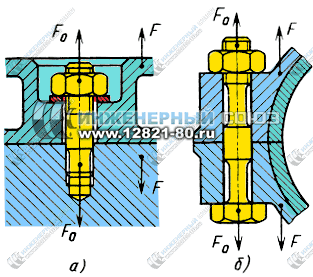

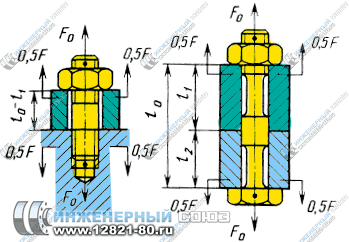

ориз. 1.Болтова връзка(и) и

неговата схематична апроксимация (b)

за изчисления

В най-простото инженерно изчисление групова (многоболтова) връзка (фиг. 1, а) се апроксимира от набор (на брой) конични втулки (фиг. 1, б), свързани помежду си чрез абсолютно твърда, недеформируема диафрагма, която има формата на част в план. Външните натоварвания се прехвърлят към втулките от диафрагмата.

Описаният изчислителен модел се основава на следния факт: при затягане в точките на съединяваните части, разположени до монтажния отвор във фланеца (фиг. 2, а), действат максимални нормални напрежения (деформации), образувайки т.нар. натиск конус(показано на фигурата с пунктирани линии в синьо). Свързаните части или техните части - фланци - изпитват главно компресионни деформации, работещи като пръти с променливо напречно сечение при аксиално натоварване (фиг. 2, b). Контактът на частите се осъществява по протежение на пръстеновидната зона - основата на конуса на натиска.

Приема се, че под въздействието на външно натоварване, основната деформация възниква и в рамките на описания конус на натиск, а контактната площ (основата на конуса) не зависи от натоварването. Това ни позволява да обобщим модела за изчисляване на затегнато съединение за случай на едновременно въздействие на 1) затягащи и 2) външни натоварвания.

Едномерният прътов модел на реална връзка, наличен в произведенията на Ретшер, Бах и др., все още е достатъчно точен за , когато деформациите на огъване на свързаните фланцови части са малки, например връзки на машинни тела, плочи и рамки с твърди основи. Резултатите от множество изследвания показват, че описаното приближение е приемливо и за връзки с тънки, огъващи се фланци. В този случай изчислението задоволително съответства на експеримента: 1) при достатъчно високи напрежения на затягане σ 0 = (0,5…0,7)× σ t, където σ t е границата на провлачване на материала болт, и 2) такова външно натоварване, при което ставата се отваря леко.

Задачите за пресмятане на връзката се състоят от определяне на силите в болта и затегнатите части при комбинирано действие на силата на затягане и външната аксиална сила.

Изчисляване на връзка с един крепеж (болт или шпилка)

ориз. 3.Схема на силите в

затегнати резбови връзки.

Помислете за връзка с един закопчалка(фиг. 3, а), затегнати със сила Е 0 и след това натоварен от външна сила Е= ЕΣ/z( ЕΣ е общата сила, действаща върху групова връзка с броя на болтовете (или ), равно на z), и определете натоварването, действащо върху болта (шпилка), като използвате описаната по-горе схема на свързаните части под формата на втулки, закрепени с диафрагма.

За да разрешим проблема, заменяме привлечените части с втулки, еквивалентни по съответствие, и прилагаме външно натоварване към горния и долния край на втулките симетрично спрямо оста на болта (фиг. 4). Сила Е 0 се показва условно; възниква поради предварителна деформация на болта (шпилка) по време на затягане.

ориз. 4.Схеми за изчисляване на силите в резба

фланцови връзки с болтове или шпилки

Уравнението на равновесието за една от втулките ще приеме формата

Къде Е b - допълнителна сила в болта, възникваща под въздействието на външна сила Е. Сила в ставата след прилагане на външна сила Еопределен Е c.

Уравнение (1) съдържа две неизвестни сили Е b и Е c. За да ги определите, трябва да вземете предвид уравнението за съвместимост на изместването фланци и болт.

Ако приемем това δ - допълнително удължение на болта под действието на външно натоварване, след това общата сила в болта

Къде λ b - аксиално съответствие на болт или шпилка, съответстващо на неговото удължение под въздействието на сила с единична величина; Δ b - удължение на болта при затягане:

Скъсяването на втулките поради съвместимостта на движенията ще намалее с δ . Силата в ставата след прилагане на външно натоварване:

Къде λ d - аксиално съответствие на свързаните втулки, то е равно на взаимното приближаване на опорните краища под действието на сила на натиск с единична величина.

Първоначално скъсяване на междинните части по време на затягане

От уравнения (1) - (5) получаваме

Допълнителна сила в болта от външно натоварване

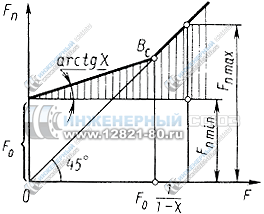

ориз. 5.Зависимост на силата в

болт Е n от външен товар Е.

Така при затегнато болтово съединение само част от външното натоварване е пропорционална на коефициента χ , се възприема от болта. Друга част от външното натоварване, равна на 1 - χ , намалява първоначалната компресия на части, т.е.

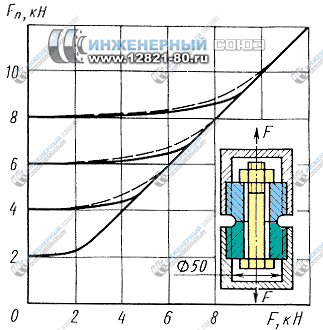

Зависимостта на общата сила в болта (шпилка) от външното натоварване е показана на фиг. 5. За връзката, чиято скица е показана на фиг. 6 експериментално са получени подобни зависимости. Плътните линии показват криви, съответстващи на височината на неравностите в профила Р z = 0,4...0,8 µm на кръстовището на втулките, пунктирано - същото за Р z = 80...160 µm.

ориз. 6.Зависимост на силата в болт Е p от

външна сила и сила на предварително затягане.

Равенство (11) е в сила преди да започне отварянето на ставата. Сила в ставата след прилагане на външна сила

| Е c = Е 0 - Е d = Е 0 - (1 - χ )Е | (12) |

При Е c = 0 ставата ще се отвори (точка б c на фиг. 5); докато външното натоварване

Е p = Е 0 / (1 - χ )

и обща сила на болта

Е n = Е 0 + χ Е p = Естр.

За да предотвратите отваряне на съединението, болтът (или друг фланец) трябва да бъде здраво затегнат

Е 0 мин ≥ (1 - χ )Е.

По този начин, минималната сила на затягане фланцова връзкаопределя се от външното натоварване и неговия дизайн.

След отваряне на съединението външното натоварване се прехвърля изцяло върху болта, което при променливо натоварване води до появата на допълнителни ударни напрежения. Следователно силата на затягане трябва да бъде зададена така, че за дадено външно натоварване Еставата остана стегната.

Къде α б, t b и л b - коефициент на линейно разширение, температура и дължина на закрепващия болт или шпилка; α б, t b и л b - същото за свързаните .

Общата сила, действаща върху болта в този случай, е

средно напрежение на цикъла в този случай

Референции

- Йосилевич Г.Б., Строганов Г.Б., Шарловски Ю.В. Затягане и заключване на резбови съединения.. - М.: Машиностроение, 1985. - 224 с.

- Gould D., Mikic M. Контактни зони и разпределение на налягането в болтови връзки// Проектиране и технология на машиностроенето. 1972. № 3... - С. 99.

- Ретшер Ф. Машинни части: в 2 тома.. - М.: Госмашметиздат. 1933-1934 г.

С достъпа до тази страница вие автоматично приемате