При постройке моделей часто приходится применять шпон различной толщины. Обычно нужную толщину получают шлифованием с помощью грибка с наклеенной на торце шкуркой, вставленного в патрон сверлильного станка. Такой способ самый доступный, но он имеет ряд недостатков: низкая производительность, невозможность обработать шпон толщиной менее 0,5 мм, поскольку из-за вращения грибка шпон вырывается из рук и ломается, и, наконец, основной недостаток - это большая загрязнённость воздуха древесной пылью. Обработать больше трёх-четырёх пластин не удаётся даже в респираторе.

Всех этих недостатков лишён сконструированный мной шлифовальный станок, работающий по принципу встречного фрезерования. Он был изготовлен (за исключением сварочных работ) в условиях авиамодельной лаборатории. В его конструкции отсутствуют дефицитные детали и материалы.

Все узлы станка крепятся на основании, представляющем собой параллелепипед размерами 200x265x340 мм, сваренный из стальных уголков 40x40x4 мм. К основанию привариваются, кроме того, два кронштейна, изготовленные из швеллера № 8, для крепления корпусов подшипников барабана.

Барабан (основной рабочий орган) и его шкив - литые. В качестве материала использован алюминиевый сплав АЛ-25, из которого сделаны поршни автомобильных двигателей. Поршни расплавляются в муфельной печке, а затем отливаются в песчаную форму. Отверстия в барабане под поворотный болт-зажим шкурки и противовесный болт должны быть просверлены симметрично относительно его оси. Кстати, масса у первого (вместе с «собачкой» фиксатором) и масса второго должны быть равные. В противном случае в результате дисбаланса возникнет вибрация, которая приведёт к преждевременному износу подшипников и отразится на работоспособности станка.

Корпуса подшипников выполнены сварными. Окончательный размер под подшипники в корпусах растачивается после сварки. Барабан приводится во вращение при помощи клиноремён-ной передачи от электродвигателя мощностью не менее 300 Вт, с числом оборотов в минуту от трёх до пяти тысяч, с достаточно большим пусковым моментом, так как барабан имеет довольно приличную массу, несмотря на то, что он выполнен из алюминиевого сплава. Этому требованию отвечают коллекторные электродвигатели. Я использовал на станке мотор от бытового электрополотёра.

Принципиально важным в предлагаемой мною конструкции шлифовального станка является наличие системы отсоса загрязнённого опилками и древесной пылью воздуха. Эта система делает станок экологически чистым и более «комфортабельным» при работе, так как позволяет обойтись без респиратора. Для отсоса опилок использован центробежный вентилятор-нагнетатель системы отопления салона автомобиля, который устанавливается на резьбовом конце оси барабана. Такой «пылесос» по производительности не уступает бытовому агрегату.

Кожух вентилятора крепится к кронштейну подшипника при помощи винтов-барашков, позволяющих быстро снимать его, когда возникает необходимость заменить износившуюся шкурку. На нагнетательный патрубок надевается мешочек из плотной ткани для сбора опилок. Всасывающее отверстие кожуха вентилятора соединяется с полостью кожуха барабана при помощи патрубка. Патрубок выклеивается из стеклоткани на пенопластовой болванке, которая затем выплавляется ацетоном. Полость кожуха барабана образована двумя концентрическими оболочками,приваренными к торцевым пластинам-фланцам. Внутренняя из них может быть приварена прерывистым швом, а наружная - обязательно сплошным, во избежание потерь давления. Расстояние между оболочками выбирается из условия равенства площади всасывающего отверстия кожуха вентилятора площади двух щелей, образуемых оболочками. В переднюю щель всасываются опилки, выбрасываемые барабаном при шлифовке, а в заднюю - опилки, которые захватываются шкуркой и выбрасываются центробежной силой барабана.

Кожухи барабана и ременной передачи и обшивка основания станка изготовлены из стального листа толщиной 1,5 мм. Ось барабана выточена из стали 30, а остальные детали - из стали 10.

Операция по заправке шкурки проста и достаточно наглядно показана на рисунке. Натяжка шкурки осуществляется при помощи рычага-«собачки»,надетого на квадратную часть поворотного болта-зажима шкурки и фиксирующегося в одном из пяти положений.

Стол изготавливается из стального листа толщиной 10 мм и имеет размеры 180x350 мм. Его рабочая поверхность должна быть ровной, по возможности отшлифованной на плоскошлифовальном станке. Стол, шарнирно закреплённый на основании, поднимается и опускается при помощи регулировочного болта, что даёт возможность получать шпон толщиной от 0,3 до 30 мм. Необходимый размер устанавливается по линейке, привинченной к основанию. Линейка градуируется при помощи мерных брусков, зажимаемых между барабаном и столом.

О неплохой производительности станка красноречиво свидетельствует тот факт, что за один проход можно снимать «стружку» толщиной до 1,5 мм.

Лущильный станок был изобретен еще в конце XIX века. Без этого оборудования сегодня просто невозможно представить производство фанеры и изготовление спичек. За прошедшие сто с лишним лет было создано немало конструкций и модификаций станков, но принцип остался прежним: срезание с коротких бревен-чураков тонкой ленты древесины.

Но при многих достоинствах у традиционных лущильных станков есть и серьезные недостатки конструкции, связанные с необходимостью использования кулачков, которые вонзаются в торцы чураков и заставляют их вращаться. Нередко чурак проворачивается в кулачках и дальнейшее лущение становится невозможным. Как правило, это происходит из-за сердцевинной гнили, особенно часто встречающейся в осиновых чураках. В результате получаются так называемые провертыши - чураки большого диаметра, непригодные для дальнейшей обработки на лущильном станке.

Еще один недостаток традиционной техники лущения - потери древесины в виде остатков от лущения, так называемых карандашей. Диаметр «карандаша» зависит от диаметра внутренних кулачков станка и длины чурака. При длине чурака 1,6 м диаметр «карандаша» обычно 75 мм, а при длине 2,5 м - до 100 мм. Потери древесины составляют 10-12% объема чурака.

Рис. 1. Схема бесшпиндельного лущильного станка

Желание избавиться от этих недостатков привело конструкторов оборудования к идее бесшпиндельного лущильного станка. Впервые, вероятно, эта идея была реализована фирмой Raute (Финляндия) еще в 1990-е годы (рис. 1) в станках для лущения чураков максимальным диаметром 400 мм и длиной 1,7 и 2,8 м.

Вращение чураков в станке осуществлялось за счет приводных рифленых роликов, расположенных под углом 120° друг к другу. Верхний валец служил одновременно прижимной линейкой, а нижние перемещались прямолинейно по мере уменьшения диаметра чурака. Каждый валец оснащен индивидуальным гидроприводом. В процессе лущения ножевой суппорт немного поворачивался относительно чурака, что обеспечивало оптимальные параметры лущения чурака до диаметра карандаша 50 мм. Положение валов, толщина шпона и угол резания регулировались микро-ЭВМ. Диаметр чурака измерялся до его подачи в станок для определения просвета между валами.

Технология бесшпиндельного лущения шпона в Европе по какой-то причине не получила развития, но широко распространилась в азиатских странах. В Юго-Восточной Азии на многих предприятиях применяют бесшпиндельное лущение тонкомерного сырья и долущивание карандашей. Обычно лущильная линия состоит из окорочно-оцилиндровочного станка, бесшпиндельного лущильного станка с роторными ножницами.

Рис. 2. Линия лущения шпона RD2800 Raute

В окорочно-оцилиндровочном станке чурак зажимается тремя приводными зубчатыми роликами и приводится во вращение. Нож, аналогичный лущильному, удаляет кору и неровности, придает чураку цилиндрическую форму. Начальный диаметр чурака - до 500 мм, после оцилиндровки - не более 360 мм.

Передающий конвейер выравнивает чураки и подает их на бесшпиндельный лущильный станок, оснащенный тремя приводными роликами с мелкой насечкой и лущильным ножом. Максимальный диаметр чурака - 360 мм. Диаметр карандаша - 30-40 мм в зависимости от модели станка. Толщина получаемого шпона - от 1,0 до 3,0 мм. Линейная скорость лущения - 40 м/мин. После лущения шпон поступает на роторные ножницы, где в автоматическом режиме рубится на форматные листы.

Технология лущения тонкомерных чураков будет интересна российским предприятиям, которым приходится работать в наших непростых условиях. Китайские лущильные станки работают и в России, например на фанерном заводе «ИнвестФорэст» в пгт Суслонгер в Республике Марий Эл, на Уфимском фанерно-плитном комбинате, на заводе «Сатис-Мебель» под Нижним Новгородом.

Последнее предложение фирмы Weihai Hanvy из Китая - линия HVPL1326 с окорочно-оцилиндровочным станком и бесшпиндельным лущильным станком с ЧПУ Siemens HXQ2700 и электроникой от фирмы Scheider. Новый станок для бесшпиндельного лущения предназначен для обработки чураков длиной 2,6 м и максимальным диаметром 500 мм. Диаметр карандаша - 40 мм, скорость лущения - 40-100 м/мин. В станке предусмотрено изменение угла наклона ножа в ходе лущения, пневматическое крепление инструмента и автоматическое регулирование толщины шпона.

Рис. 3. Бесшпиндельный лущильный станок D1700 G26 и схема его работы

Фирма Raute не оставила идею создания бесшпиндельного лущильного станка и разработала линии RD1400, RD1700 (рис. 3) и RD2800, в составе каждой из которых четыре агрегата с необходимыми транспортным связями: окорочно-оцилиндровочный станок, лущильный станок, роторные ножницы и вакуумный укладчик шпона (рис. 2).

Сырье (чураки заданной длины) подается на поперечный конвейер с дозирующими упорами. В процессе окорки и оцилиндровки чураки приобретают необходимую для лущения цилиндрическую форму и передаются на лущильный станок при помощи еще одного поперечного конвейера.

Рис. 4. Схема зоны лущения с прижимным роликом

Кинематическая схема станка претерпела принципиальные изменения в сравнении с предыдущими моделями. Чурак подается в станок сверху, затем поджимается к двум приводным роликам с мелкой насечкой, которые установлены на едином суппорте. В окорочно-оцилиндровочном станке подача роликового суппорта гидравлическая, а в лущильном станке - электромеханическая. Третий ролик находится на неподвижном суппорте с лущильным ножом и играет роль прижимной линейки (рис. 4).

Чурак в станке самоцентрируется по трем точкам. При подаче роликового суппорта вперед чурак поджимается к ножевому суппорту, и выполняется лущение шпона. Толщина шпона задается с пульта управления установкой зазора между ножом и прижимным роликом, в ходе лущения угол резания автоматически меняется для обеспечения оптимальных параметров лущения (рис. 5).

В цепочке за лущильным станком установлены роторные ножницы для рубки шпона. Они подрубают передний край ленты шпона, разделяя форматный шпон и отходы. Передняя кромка листа шпона распознается при помощи фотоэлементов. Далее прохождение шпона по цепочке контролируется с помощью импульсного кодирующего устройства. Рубка выполняется при вращении ножа, расположенного над нижним резиновым роликом. На ножевом вале установлены три ножа. Автономный датчик системы распознавания контролирует пуск и остановку рубки шпона.

Рис. 5. Изменение угла резания в ходе лущения чурака

За ножницами расположен выходной конвейер с типпельным устройством для отсекания от потока кусков и неформатного шпона. Распознавание осуществляется при помощи фотоэлементов. Далее прохождение шпона по линии контролируется с помощью импульсного кодирующего устройства.

На ножевом валу установлены три ножа. Рубка шпона выполняется при вращении ножа, расположенного над нижним резиновым роликом. Автономный датчик системы распознавания контролирует пуск и остановку процесса рубки шпона.

После ножниц расположен выходной конвейер с типпельным устройством для отсекания кусков и неформатного шпона от потока. Распознавание осуществляется при помощи фотоэлементов, установленных перед типпелем. Форматные листы шпона укладываются стопоукладчиком на подъемник (в базовой модели могут быть один или два подъемника). Управление высотой укладки контролируется фотоэлементом. Полная стопа шпона выкатывается из стопоукладчика при помощи неприводного рольганга. Под линией находится поперечный конвейер необходимой длины для удаления отходов.

Линия RauteLite предназначена для лущения чураков из мягких и твердых пород древесины длиной 3/4/5/6/8 футов (0,9-2,4 м) и диаметром 120-350 мм. После оцилиндровки диаметр чурака может быть 80-300 мм, диаметр карандаша - 30-35 мм. На линии можно получать качественный шпон толщиной 1,2-2,2 мм c разнотолщинностью ±0,1 миллиметра.

Особо следует отметить, что в состав линии лущения входит система OPG (Optimum Peeling Geometry), с помощью которой посредством сервоконтроля достигается синхронизация скорости подачи роликов, изменение величины зазора между ножом и прижимным роликом, изменение заднего угла ножа в процессе лущения. Эта система осуществляет тотальный контроль всех параметров процесса - с момента начала лущения до удаления карандаша, что позволяет обеспечить высокую стабильность толщины шпона.

Подобные линии вряд ли полностью заменят традиционные лущильные станки, но могут занять свою нишу в линейке оборудования для производства лущеного шпона из маломерного сырья и долущивания карандашей. По расчетам автора, уменьшение диаметра карандаша с 75 до 35 мм позволяет увеличить выход шпона на 7,6% (при среднем диаметре чурака 240 мм), поэтому у подобной техники хорошие перспективы при долущивании карандашей и провертышей.

При выполнении этой задачи в линию уже не нужно включать окорочно-лущильный станок. Именно такую укороченную линию фирма Raute поставила на комбинат «СВЕЗА Кострома», в конце 2017 года линия была пущена.

Владимир ВОЛЫНСКИЙ

Сырьем для изготовления шпона и фанеры служат кряжи и их отрезки (чураки), отвечающие определенным размерным и качественным требованиям.

Для клееной фанеры применяются чураки длиной от 0,8 до 3,2 м, а для строганого шпона – от 1,5 м и выше.

Размеры поперечного сечения сырья принципиального значения не имеют. Минимально допустимый размер обуславливается экономической целесообразностью разработки сырья, а максимально допустимый – размерами оборудования. Принято использовать сырье диаметром от 18 см и выше, для строганого шпона – 22…26 см и выше.

Качественные требования сводятся к ограничению как пороков древесины (сучков, ненормальной окраски и гнилей, трещин, червоточин и т.д.), так и дефектов формы (в первую очередь кривизны).

Применяют следующие породы древесины:

- для изготовления клееной фанеры – березу, ольху, бук, липу, осину, сосну, ель, кедр, пихту, лиственницу;

- для изготовления древесных слоистых пластиков – березу;

- для изготовления строганого шпона – дуб, бук, орех, клен, ясень, карагач, каштан, чинар, бархат, яблоню, грушу, тополь, черешню, белую акацию, березу, ольху.

Заготовка, доставка и хранение сырья (кряжей) на фанерных предприятиях производятся способами, аналогичными уже рассмотренным. Подготовка сырья к производству шпона заключается в разделке кряжей на чураки, гидротермической обработке и окорке.

1. Разделка кряжей на чураки

Существует три способа разделки:

- по наибольшей массе,

- по наибольшему качественному выходу

- комбинированный.

Целью первого способа является получение из каждого кряжа чураков, имеющих наибольшую кубатуру, независимо от их качества. При разделке по второму способу задаются целью получить высокосортные чураки, не считаясь с объемным выходом. Оба эти способа в чистом виде не применяются. Целесообразным является комбинированный способ, в основу которого положено получение максимальной массы при сохранении наибольшего качественного выхода.

Поперечное распиливание сырья состоит из двух, обычно совмещенных на практике операций – разметки кряжей и распиловки их на чураки.

Разметка заключается в определении на кряже линий пропила с учетом вырезки дефектных мест, чтобы получить наибольшее количество лучших по качеству чураков при наименьших потерях древесины.

Распил должен производиться при строгом соблюдении перпендикулярности плоскости реза к оси ствола и правильности длины чурака.

Кряжи в зависимости от размеров распиливают на круглопильных балансирных (ЦПС-710 (Россия) (рис. 1)) и маятниковых станках (ЦМЗ, ЦМЭ-2, ЦМЭ-3К (Россия) (рис. 2)), поперечнопильных станках с возвратнопоступательным движением пил или цепными пилами.

Рис. 1.

Рис. 2.

Существует станок «лисий хвост» с возвратнопоступательным движением пилы, применяемый для разделки сырья диаметром от 70 до 150 см.

Общие потери древесины при разделке кряжей на чураки составляют 1-3 % в зависимости от породы древесины.

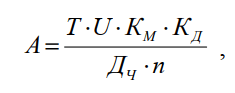

Производительность круглопильных станков в чураках в смену (А, чур./см) определяется по формуле:

(1)

(1)

где Т – продолжительность смены, мин; U – скорость подачи пилы, м/мин; К M – коэффициент использования машинного времени; К Д – коэффициент использования рабочего времени; Д Ч – диаметр чурака, м; n – среднее число пропилов на один чурак.

Кряжи разделываются на чураки с припуском по длине на обработку.

Для получения фанеры размером 1525х1525 мм заготавливают чурак длиной 1600 мм, то есть с припуском 75…80 мм.

2. Гидротермическая обработка древесины

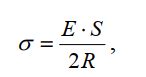

В процессе лущения и строгания шпона в нем возникают растягивающие напряжения поперек волокон, величина которых может определяться по формуле σ , МПа):

(2)

(2)

где Е – модуль упругости шпона поперек волокон древесины; S – толщина шпона; R – радиус чурака.

Технология резания рассматривается как процесс получения тонкого слоя древесины, который должен быть плотным и гладким (не иметь трещин).

В процессе резания снимаемый слой изгибается, изменяя первоначальную форму, в результате чего на левой растянутой стороне шпона возможны трещины.

Чтобы избежать трещин, искусственно усиливают деформативность древесины. Для этого чураки и ванчесы подвергают гидротермической обработке (увлажнение и нагрев).

Чем больше влажность древесины, тем больше ее пластичность. Сухая древесина обладает значительной хрупкостью.

Нагревание древесины (до определенного предела) придает волокнам хорошие пластические свойства. Высокие температуры действуют отрицательно на качество шпона, так как вследствие сильного размягчения волокон при резании возникает «ворсистость» поверхности.

- Береза, бук, ольха – 20…30 о С,

- Липа, осина – 15…20 о С,

- Красное дерево – 30…40 о С,

- Ель – 20 о С,

- Сосна – 40 о С,

- Лиственница – 50 о С,

- Ясень – 50 о С.

Гидротермическую обработку можно производить нагревом в воде: провариванием или пропариванием.

Проваривание производится в горячей или теплой воде в специальных бассейнах (открытых и закрытых), оборудованных механизмами для загрузки и выгрузки чураков (рис. 3). Этот способ прост и не требует больших затрат на его организацию, применяется главным образом для лущения.

Пропаривание применяется в основном при изготовлении строганого шпона, когда варка недопустима из-за изменения цвета древесины. Пропаривание производят в автоклавах, парильных камерах и ямах.

Гидротермическую обработку перед лущением можно производить по мягкому и жесткому режимам.

Мягкий – температура 35…40 о С, продолжительность нагрева 2…3 суток, жесткий – температур 70…80 о С, продолжительность нагрева 2…15 часов.

Рис. 3.1 – сбрасыватель; 2 – загрузочный конвейер; 3 – накопитель кряжей; 4 – крышка; 5 – грейферный захват; 6 – разделительная тумба; 7 – стена; 8 – кран; 9 – передвижной перегрузчик; 10 – разгрузочный конвейер

Гидротермическую обработку перед строганием производят в течение более длительного времени: температура насыщенного пара 120…130 о С, продолжительность обработки 4…10 часов.

Продолжительность гидротермической обработки вообще зависит от диаметра чурака, породы древесины, температуры нагревающей среды, начальной и конечной температуры древесины.

3. Окаривание

Окаривание – снятие коры с чураков перед лущением предохраняет режущий инструмент от затупления и порчи, уменьшает его износ, а также повышает производительность лущильного станка.

Основными требованиями к процессу окаривания являются чистота и сохранение заболонной части древесины чурака (сниматься должна только кора и луб).

Сырье окаривают на окорочных станках различного типа (ОК63-1Ф, ОК80-1, 2ОК63-1 (Россия), Valon Kone VK-26 (Финляндия)) или на лущильных станках упрощенной конструкции.

Часовая производительность роторных окорочных станков (А, м 3 /час) определяется по формуле:

, (3)

, (3)

где V – объем кряжа среднего d, м 3 ; K з – коэффициент загрузки станка; L – длина кряжа, м.

Для окорки древесины твердых пород и больших размеров наиболее пригоден ручной электрифицированный фрезерный инструмент. Частота вращения его ножевой головки 1500 мин -1 . Максимальная толщина снимаемого слоя 15 мм.

Окаривание на лущильных станках осуществляется при отведенной линейке, то есть без обжима. Оно производится на специально выделенном для этой цели лущильном станке, и дальше кряжи передают на другие лущильные станки для переработки.

По такому методу окаривание совмещают с обрезкой до цилиндра. Получаемые неполноформатные листы шпона разделываются на гильотинных ножницах непосредственно у станка. Достоинствами данного способа являются дополнительный отбор сырья в виде кусков, меньшая изнашиваемость (затупление) ножа, повышение производительности лущильных станков. Недостатком – увеличенный выход кусков при вторичной вставке чурака в лущильный станок.

Второй метод заключается в том, что операцию окаривания совмещают непосредственно с лущением на этом же станке, то есть окоренный чурак не вынимают. Для предупреждения быстрого затупления ножа чураки предварительно тщательно промывают.

4. Лущение шпона

Лущение шпона – это процесс резания древесины, когда чураку сообщается вращательное движение, а режущему инструменту – поступательное в направлении оси вращения чурака. Процесс получения тонкой ленты подобен разматыванию рулона бумаги (рис. 4). Скорость резания является величиной переменной, так как число оборотов чурака постоянно, а диаметр чурака в процессе лущения уменьшается. Чурак зажимают между шпинделями станка путем их осевого перемещения. Вращательное движение шпиндели получают от электродвигателя. Нож крепится на суппорте, движение которого осуществляется с помощью механизма подачи. Максимальная длина обрабатываемого чурака (ширина ленты шпона) зависит от расстояния между зажимными кулачками. У современных станков оно в пределах 500…5000 мм. Наибольший диаметр обрабатываемых чураков зависит от высоты центров шпинделей над станиной. В современных станках оно составляет 400…2000 мм.

Рис. 4.

После разлущивания чурака остается отход в виде цилиндра, называемый карандашом, диаметр которого зависит от диаметра зажимных кулачков. Для уменьшения диаметра карандаша кулачки делают телескопическими. В начале процесса лущения чурак зажимают наружными кулачками, имеющими диаметр 100…110 мм, а затем в конце процесса зажим осуществляют внутренними кулачками диаметром 55…65 мм.

Толщина шпона представляет собой величину подачи ножа на один оборот шпинделя. В последних моделях станков диапазон толщины может находиться в пределах 0,05…5 мм.

При свободном резании древесины на левой стороне шпона, обращенной к чураку, возникают трещины и неровности.

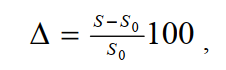

Для их ликвидации применяют обжим шпона с помощью прижимной линейки, которая устанавливается так, чтобы создаваемое ей давление было направлено через режущую кромку ножа. При этом зазор между ножом и линейкой должен быть не меньше расчетной толщины шпона. Степень обжима (Δ , %) можно определить по формуле:

, (4)

, (4)

где S – расчетная толщина шпона, мм; S 0 – расстояние между ножом и прижимной линейкой, мм.

Для обеспечения требуемого качества шпона степень обжима должна быть выдержана в пределах 10…30 % в зависимости от породы древесины, толщины шпона и температуры чурака.

При разлущивании чурака выделяют четыре зоны (рис. 5):

Объем древесины в каждой зоне может быть охарактеризован следующими цифрами: зона рванины – 20…23 %; зона длинных кусков – 4…5 %; зона полноформатного шпона – 57…59 %; зона карандаша – 15…17 %.

Рис. 5.1 – зона рванины, являющаяся следствием неправильной формы чурака; 2 – зона длинных кусков, являющаяся следствием неправильной установки чурака между шпинделями станков;3 – зона полноформатного шпона; 4 – зона карандаша

В случае лущения чурака на станке, оборудованном центровочным устройством, полезный выход (q, м 3) может быть определен по формуле:

(5)

(5)

где d ч – диаметр чурака, м; d к – диаметр карандаша, м; l ч – длина чурака, м; К в – коэффициент выхода сырого шпона из чурака.

Объем чурака, оставшегося после лущения (q ч, м 3), определяется по формуле:

(6)

(6)

Объем рванины из одного чурака (Q, м 3) определяется по формуле:

(7)

(7)

где q ч – объем чурака, м 3 .

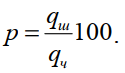

Выход шпона выражается в % от объема чурака:

(8)

(8)

Кусковой шпон, образующийся в начальной стадии лущения, используется для изготовления малоформатной фанеры или серединок полноформатной. Минимальная длина отбираемых кусков 0,8 м, минимальная ширина – 0,13 м. Правильная организация отбора кусков увеличивает выход шпона на 4…4,5 %. В настоящее время наиболее широко применяются лущильные станки марок ЛУ 17-4, ЛУ 17-10, СЛ-800, СЛ-1600 (Россия) (рис. 6); SF 2350 (Италия); Токио Плитвуд МК (Япония); MQW2314/35B2 (Китай).

Рис. 6.

Шпон, получаемый при разлущивании чурака, имеет вид ленты, ширина которой равна длине чурака, а длина зависит от диаметра чурака и толщины шпона.

На выходе из лущильного станка лента шпона разрезается на отдельные ленты, ширина которых определяется из выражения:

![]() (9)

(9)

где В ф – ширина готового листа фанеры, мм; Δ 0 – припуск на обрезку (75…80) мм; Δ у – припуск на усушку в зависимости от породы древесины и размера листа, мм.

5. Раскрой ленты шпона

Раскрой ленты шпона осуществляется на ножницах различных типов (НФ-18; НФ-1803, СЛ-1700, APL финской фирмы «Raute»), снабженных устройством для укладки листов шпона в стопу. Как правило, лущильный станок и ножницы встраиваются в полуавтоматическую поточную линию: лущение – рубка – укладка шпона (ЛУР 17-3 состоит из ЛУ 17-4 и НФ 18-3) (рис. 7).

Рис. 7.

6. Сушка шпона

При склеивании шпон должен иметь влажность 6…12 %. Поэтому шпон подвергают сушке сразу же после выхода из лущильного отделения.

В связи с малой толщиной шпона, напряжения, возникающие в нем, незначительны. Значит, сушку можно осуществлять по более жестким режимам, чем пиломатериалы.

Существуют следующие способы подвода тепла к высушиваемому шпону: кондуктивный, конвективный, кондуктивно-конвективный и радиационный.

При кондуктивном способе тепло передается высушиваемому материалу в результате его соприкосновения с нагретым телом. Этот способ сушки применяется в так называемых «дыхательных» прессах. Они периодически размыкаются для выхода пара и в настоящее время практически не используются.

При конвективном способе передача тепла осуществляется посредством агента сушки: горячий воздух или топочный газ. Этот способ используется в ленточных сушилках (камера, в которой циркулирует воздух). Шпон перемещается по проволочным лентам специального плетения, которым сообщается движение от специального привода. Температура агента сушки 60…120 о С, скорость движения воздуха 0,9…1,1 м/с, продолжительность сушки 20…90 мин.

При кондуктивно-конвективном способе передача тепла осуществляется сразу двумя способами. По этому принципу работают роликовые сушилки – камеры, внутри которых в несколько рядов по высоте располагаются ролики.

При радиационном способе тепловая энергия распространяется в среде в виде электромагнитных колебаний в инфракрасном диапазоне. ИK-лучи способны нагревать поверхность древесины на 1-2 мм в глубину. На практике используют излучатели с температурой 130-250 С.

Наиболее распространенными сегодня являются агрегаты комбинированной сушки, где основной тип теплопереноса – конвекционный с долей контактного нагрева. Это роликовые сушилки с паровым или газовым обогревом. Это сушилки непрерывного действия, в которых листы шпона перемещаются от сырого к сухому концу системой приводных парных роликов. По принципу циркуляции агента сушки сушилки бывают с продольной, поперечной циркуляцией и с сопловым дутьем перпендикулярно плоскости листов шпона.

Паровые роликовые сушилки типа СУР (СУР-4, СУР-5 (Россия) (рис. 9), «Raute» (Финляндия)) состоят из загрузочной этажерки с приводными роликами, восьми секций сушки, одной секции охлаждения и разгрузочной этажерки из пяти плоских полок. Подачи шпона образована при помощи рядов парных роликов, вращающихся в противоположных направлениях (рис. 8).

Рис. 8. 1 – листы шпона; 2 – верхние ведомые ролики; 3 – нижние приводные ролики; 4 – калориферы

Паровые сушилки с сопловым дутьем (СУР-8 (Россия), VMS«Raute» (Финляндия)) являются разновидностью паровых сушилок. Они отличаются тем, что тепло шпону передается не только от внешних калориферов, но и от поверхности труб, вмонтированных в сопловые короба. Интенсивность сушки в таких сушилках при прочих равных условиях возрастает в 2-3 раза по сравнению с интенсивностью сушки в сушилках с продольной и поперечной циркуляцией воздуха.

Рис. 9.

Газовые роликовые сушилки (СРГ-25, СРГ-25М, СРГ-50 (Россия), YST- 480 «Raute» (Финляндия)) отличаются от паровых более высокой температурой агента сушки (250…300 о С) благодаря применению смеси топочных газов с воздухом. Для этого сушилки снабжаются топками, где сжигается твердое, жидкое или газовое топливо, а топочные газы в смеси с атмосферным воздухом непосредственно подаются в зону сушки. Поэтому в газовых сушилках отсутствуют калориферы, и при том же каркасе становится возможным сделать вместо пяти восемь этажей.

Ленточные (сетчатые) сушилки (паровая роликовая сушилка СуШЛ) используются в основном для сушки шпона в виде непрерывной ленты и устанавливаются в линии лущения-сушки-рубки-сортировки шпона. Преимущество этого способа в том, что снижаются потери шпона при его рубке и транспортировке в сухом виде на 3…5 %, а трудозатраты сокращаются в 2…2,5 раза.

Контактные сушилки основаны на принципе передачи тепла шпону соприкосновением с нагретыми плитами. К сушилкам такого типа относится, в первую очередь, дыхательный пресс (СУД-4, СУД-7 (Россия)).

Сушилка с шахматным расположением роликов занимает меньшую производственную площадь и позволяет сохранить производительность при меньших трудозатратах.

Продолжительность сушки зависит от температуры агента сушки, скорости циркуляции, толщины шпона, породы древесины, начальной и конечной влажности шпона. Обычно температура агента сушки у паровых сушилок 80…150, у газовых – 160…300 о С; скорость движения воздуха 1,7…2,5 м/с; продолжительность сушки 3…15 мин.

Производительность роликовых и ленточных сушилок (А, м 3 /смену) определяется по формуле:

(10)

(10)

где m – число листов шпона на 1 этаж; n – число этажей; L – полная рабочая длина сушилки, м; b – ширина сухого листа шпона; S – толщина шпона, мм; T – время работы сушилки в мин; К п – коэффициент, учитывающий переход от сушки шпона одного вида к другому (К п = 0,9 – 1,0); К з – коэффициент заполнения сушилки по длине, (К з = 0,96 – 0,98); К в – коэффициент использования рабочего времени; Z 1 – продолжительность прохождения шпона через сушилку, мин.

После сушки шпон сортируется.

7. Сортировка шпона

Сортировка шпона может осуществляться непосредственно у сушилок, на транспортерах, перемещающих шпон к подстопным местам, а также на специально отведенных площадках. Для механизации операции рассортировки стоп шпона, поступающих из сушилок, разработан сортировщик сухого шпона СШ – 3. Применяются линии сортирования с автоматической оценкой качества шпона с использованием фотодатчиков и встроенной ЭВМ. Система улавливает темные места на листе шпона, определяет их количество, размеры, площадь и сравнивает результат с эталонами, имеющимися в ее памяти, на основании чего выносит решение о присвоении того или иного сорта.

Сортность шпона может быть повышена за счет починки. Операция выполняется на шпонопочиночных станках марки ПШ, ПШ – 2А, ПШ-2АМ (рис. 10) и др. Починка заключается в вырубке из листа дефектов и вставки на их место заплаток из здоровой древесины. Заплатка должна входить с натягом в 0,1…0,2 мм.

Рис. 10.

Образующиеся в начале лущения куски шпона целесообразно соединять в полноформатные листы методом сращивания (гуммированной лентой, клеевой нитью). Для соединения полос шпона используются ребросклеивающие станки РС-5, РС-7, РС-9, РСП-2 (Россия) и др.

Шпон относится к древесным материалам, имеющим вид тонких листов древесины, толщина которых колеблется в пределах 0,5-3,0 мм. Шпон, как правило, наклеивается на деревянные панели или ДВП, придавая таким образом материалу более эстетичный и привлекательный вид.

Схема укладки и разметки шпона.

Разновидности шпона

Шпон подразделяется на различные виды. В зависимости от способа производства, материал делится на:

- лущеный;

- пиленый;

- строганый.

Виды шпона.

В зависимости от внешнего вида, шпон подразделяется на следующие виды:

- Натуральный. Такой материал имеет вид тонких листов натурального цвета и структуры. Главной задачей при производстве такого материала является сохранение натуральности дерева. Достоинствами натурального шпона является его экологичность, сохранение уникальный структуры дерева, привлекательный внешний вид. Изделия, отделанные материалом, схожи с изделиями из массива дерева, однако стоят на порядок ниже, а вес конструкции — меньше.

- Цветной. При изготовлении цветного шпона его поверхность прокрашивается, обрабатывается морилкой. В результате материал отличается широкой гаммой расцветок.

- Файн-лайн. Данный тип материала получается в результате реконструкции лущеного шпона, получаемого из мягких пород древесины. Изначально формируются блоки, из которых в дальнейшем производится шпон различной структуры, рисунка и цвета натурального дерева. Такой способ позволяет имитировать ценные породы дерева при изготовлении материала из более дешевой древесины. В результате шпон имеет более эстетичный вид, а стоит дешевле.

Шпон нашел применение при изготовлении различных конструкций и изделий. Наиболее популярен материал для отделки дверей, мебели, для изготовления фанеры. Также довольно часто применяют в производстве корпуса гитар, при проведении декоративных работ. Кроме того, шпон широко используется в тюнинге автомобилей, для отделки салона.

Стоит заметить, что некоторые производители экономят на качественном клее и лаке, используя недоброкачественные составы. Все это существенно сказывается на экологической чистоте изделия.

Статья по теме: Стереоскопические обои 3Д, применение для кухни, спальни и других помещений

Способы изготовления шпона

Схема изготовления шпона.

Как было указано выше, шпон по способу изготовления делится на три вида. Рассмотрим подробнее эти способы производства материала.

- Метод лущения. В данном случае используется специально подготовленная древесина, при вращении которой с помощью специального станка снимается верхний слой. При производстве шпона методом лущения используются мягкие и твердые породы. При такой обработке верхний слой срезается спирально. В результате получаются большие листы шпона, однако рисунок у них не очень четкий и яркий. Поэтому лущеный шпон чаще всего наклеивают на фанеру.

- Метод строгания. При таком способе верхний слой древесины срезается в поперечном или продольном направлении. Делают шпон данного типа только из древесины твердых пород. В результате получается лист материала довольно большой плотности с ярким и красивым рисунком. Поэтому строганый шпон используется в производстве мебели и дверей.

- Метод пиления. В данном случае шпон получают путем отпиливания от подготовленного бревна листов с минимальной толщиной. Материал, полученный данным способом, является самым дорогим, так как при производстве образуется большое количество отходов.

При производстве шпона важно уделить внимание и качеству самой древесины. Дерево должно иметь ровный ствол с минимальным количеством сучков и веток. Подготовленное бревно осматривается специалистом и определяется им на тот или иной способ обработки.

Шпонирование деревянной основы, еще называют фанерованием. Шпонирование, как собственно говоря, фанерование, подразумевает под собой приклеивание тонких пластин дерева, шпона, на деревянную основу. Основа это столы, двери, шкафы, стены и прочие деревянные поверхности. Более подробно, о том, какие виды фанерования существуют, зачем это делать и как производить шпонирование своими руками, расскажем в статье.

Для чего шпонируют мебель

Шпон - это тонкая пластина древесины, как правило, ценных пород. Используют шпон, для того, чтобы обычное, недорогое дерево, стало по всем внешним признакам, ценной, дорогой породой.

Вследствие этого, цена на шпонированную мебель, в разы ниже, чем на массив дерева ценных пород. А внешний вид практически ничем не уступает второму.

Кроме выгоды в стоимости, использование шпона, дает широкие возможности для дизайна. Им же можно обклеить старую мебель, тем самым вдохнуть в нее вторую жизнь.

Какие бывают виды шпонирования

Основными видами шпонирования или фанерования, являются три вида. А именно, горячее, холодное и мембранное шпонирование.

Самым доступным методом, для домашнего использования, является метод горячего шпонирования. Тут шпон приклеивается к основе клеящим составом.

Остальные два вида шпонирования -холодное и мембранное, требует специальных станков и других производственных мощностей. Так, холодное шпонирование это прессование шпона к основе. Для этого используются прессовальные аппараты или винтовые ваймы.

Мембранное шпонирование производится на сложных рельефных поверхностях. И базируется на вакуумном соединении гладких и рельефных плит и шпона

Процесс шпонирования своими руками

Как мы уже говорили ранее, самым доступным способом, для домашнего использования, является горячее фанерование. Для работы вам понадобятся следующие основные материалы и инструменты из списка:

- Основа для шпонирования

- Шпон из дерева

- Нож фанерный

- ПВА клей

- Чистый лист бумаги

- Валик или деревянный брусок, для затирки шпона

- Наждачка

- Утюг, чем тяжелее, тем лучше

- Резак

Подготовительные работы

Прежде, чем приступить к шпонированию, нужно, в первую очередь, подготовить шпон. Шпон натурального происхождения, часто скручивают в рулон. Шпон, также может быть покоробленным и так далее.

Чтобы придать шпону правильное положение, смочите его увлажненной водой, губкой, и положите между двумя листами фанеры. А чтобы ушла лишняя влага, проложите между фанерой и шпоном, с обеих сторон шпона, упаковочную бумагу.

Чаще всего, для отделки мебели применяют строганный шпон. Это узкие, но длинные листы. Ширина строганного шпона, как правило, не шире 30 сантиметров.

Поэтому, после выравнивания и удаления лишней влаги с поверхности шпона, нарезаем листы, необходимой длины. Если, для примера, вы хотите обклеить стол, то шпон должен слегка выступать ха края основы. Лишнее, по окончании процесса шпонирования, можно будет срезать или зашкурить.

Кстати, не режьте шпон ножом или ножницами. Шпон может растрескаться и режется от неровно этими приспособлениями. Для резки шпона используйте фанерный нож или строгальный станок.

Склеивание шпона и основы

Клей ПВА наносим на шпон и на основу. На основе промазываем участок основы. Лучше всего, клеем промазывать дважды. Первый слой клея сушим почти до полного высыхания, чтобы клей практически перестал липнуть. Второй слой просушиваем до отлипа.

Следующим этапом, разогреваем утюг до 50 градусов. Это, примерно, средняя температура на утюга. И через лист белой бумаги утюжим шпон. После прохода утюгом, сразу же начинаем притирать валиком или бруском, шпон и основу.